´EnviroMan´ Miljö- och kretsloppsanpassade tillverkningsprocesser för metalliska material.

2012 – 2015

2012 – 2015

2016 – 2016

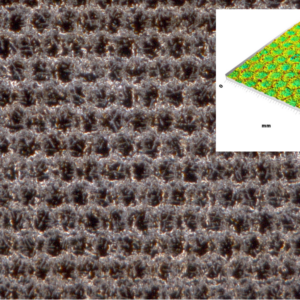

3 D lightcomp.sandwichteknologin som bygger pa polymersfarer belagda med polyester resin ar speciellt anvandbar for komplexa strukturer. Den kan anvandas for stora stukturer T.ex Busskarosser, fordonschassin och batar samt for sma stukturer t.ex. extremitetsproteser och andra medical devices.

2012 – 2013

2015 – 2017

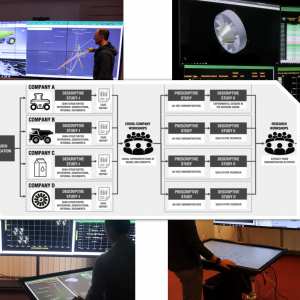

Projektet 4S - Strategies and Standards for Smart Swedish Industry - har som övergripande mål att stärka Sveriges position som ett ledande land inom Smart industri.

2019 – 2020

Utvecklande av en termokemisk testbädd och omsättande av resultat i praktiken för valda processer och tillämpningar

2019 – 2022

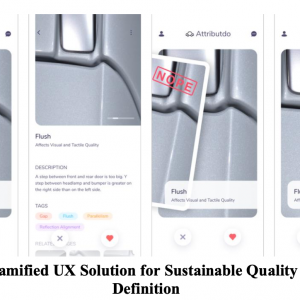

Projektet syftar till att använda avvikelsesdata för att förbättra produktdesignen och produktionen.

2020 – 2023

Detta projekt avser att möjliggöra enklare och billigare kvalitétssäkring av punktsvetsade förband genom kontroll av elektrod-indentering.

2016 – 2017

2016 – 2018

Etablera en förstärkt kunskapsplattform kring tillgängliga additiva tillverkningstekniker för att skapa förutsättningar för användning av nya material och nya beredningsstrategier för framtagning av lättviktskomponenter.

2012 – 2013

2013 – 2016

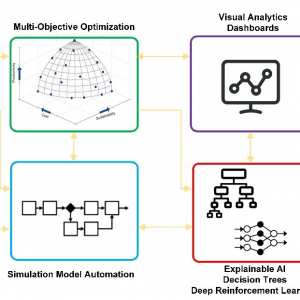

AI för att stöda beslutsfattande och lärande, inte ersätta jobb i produktion

2021 – 2024

2016 – 2018

Syftet med detta projekt är att utveckla en sorteringsenhet som kan skilja mellan olika lamptyper och sortera dem baserat på typ.

2016 – 2018

Definition av skrotbaserad al gjutlegering med stabil hållfasthet utan särskild härdning

2023 – 2024

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

2016 – 2018

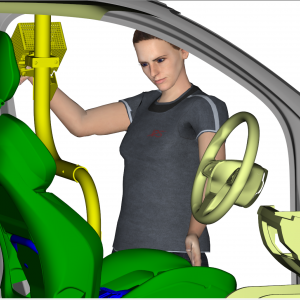

Använda en manikin för att simulera manuella monteringsoperationer för att uppnå bättre geometrisk kvalitet

2020 – 2022

Projektet har inriktats mot att ta fram robusta fysiska data med vars hjälp varmformningsprocessen kan beskrivas och kvaliten på FE simulationer förbättras

2012 – 2014

Hypotesen är att framtidens tillverkning av lättviktsfordon drastiskt kommer att förändra fordonsmonteringen. Målet är att identifiera framtidens tillverkningsupplägg samt fortsatta forskningsområden.

2012 – 2013

Studera en ny QP-formningsprocess och stålkvalitet som ger signifikant förbättrade egenskaper

2018 – 2021

För att svensk industri ska undvika att förlora intellektuellt kapital vid globala affärer, är projektets mål att testa hur man kan specificera hur en produkt ska tillverkas (´Know how´) utan att produktens IP (´Know why´) avslöjas.

2012 – 2013

Två stora omvälvande trender existerar idag parallellt - elektrifiering och digitalisering. Detta innebär den troligen mest omfattande förändringen inom bilindustrin som vi observerat på decennier. Det är inte lätt att balansera kundens förväntningar mot vitt spridda begrepp som nollutsläppsfordon, uppkopplade funktioner, materialval, och användargränssnitt, detta under press av kortare ledtider och lägre pris. AttributDo-projektet syftar till att hjälpa ingenjörer att definiera, verifiera och validera nya och befintliga designfunktioner inom produktutveckling.

2021 – 2021

De nuvarande återvinningsmetoderna för elektronikavfall domineras av rivning, separation och förbränning. Dessa metoder omöjliggör omhändertagande av ingående komponenter.

2009 – 2013

Målet med AutoFix är att öka automationen av fixturkonstruktion med integration av digitala verktyg från olika discipliner

2020 – 2023

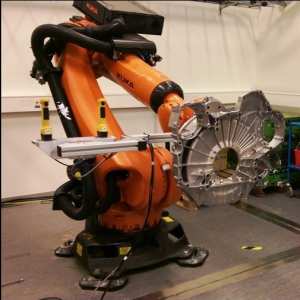

Syftet med ARR-projektet är att utveckla potentialen för automation inom underhåll och återtillverkning.

2018 – 2021

Metod för förstå hur informationshanteringen kan automatiseras för effektiv hantering av produktionsavvikelser.

2018 – 2020

Projektet ska konkretisera kundvärdet och konkurrensfördelarna som uppstår vid införandet av industriell digitalröntgen i tillverkningsindustrin.

2015 – 2016

Målet är att utveckla ett billigt vision-system för automatiserad kvalitetskontroll i monteringslinor

2018 – 2020

2014 – 2015

Inom bilindustrin är designen av kaross-sammansättningsstationer fortfarande i hög grad erfarenhetsbaserad. Vidare visade MERA projektet på kopplingar mellan geometrisk kvalitet och resursutnyttjande. Därför behandlas i detta projektet konstruktionsparametrarna hos en karossmonteringsstation tillsammans, med avseende på resursutnyttjande samt geometrisk kvalitet.

2009 – 2011

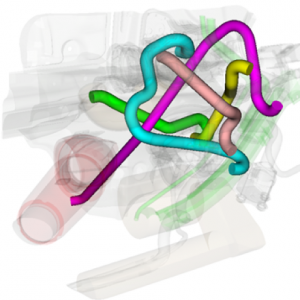

AutoPack skapar optimala elkablageinstallationer baserat på optimering och maskininlärning.

2021 – 2023

A/HOPE/AI demonstrerar innovativa Människa-maskin gränssnitt och tjänster för smart produktion.

2018 – 2019

En begränsande faktor i dagens virtuella system är den tid det tar att programmera rörelserna hos maskiner och robotar som visualiseras.

2003 – 2006

Battericellerna i dagens elfordon utnyttjas inte optimalt och speciellt för stora batterisystem som består av många battericeller finns möjligheter till betydande besparingar om man kan hitta en bra metod att utnyttja samtliga celler mer optimalt.

2020 – 2023

2021 – 2024

Utforma ett beslutsstöd för framtagning av produktionsstrategier och beredning i tidig utvecklingsfas.

2010 – 2012

2017 – 2018

Projektet syftar till att utveckla de teknologier som krävs för att konkurrensmässigt tillverka produkter och komponenter i blyfria kopparlegeringar eller i högren koppar.

2013 – 2016

Projektet syftar till att utveckla hållbara lösningar för att möta hårdare krav på eldfängdhet i bussars interiör

2019 – 2021

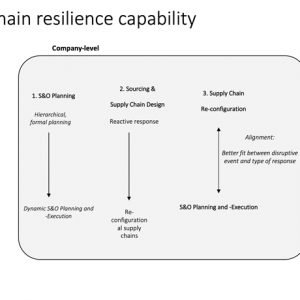

Bygga resiliens genom koordinerad omkonfigurering och nya sätt för dynamisk planering av försörjningskedjor

2021 – 2024

Syftet med projektet är att möjliggöra bättre utnyttjande av varierande digitala utvecklingsverktyg via snabb och behovsanpassad tillgång till samordnad information.

2009 – 2012

2014 – 2017

Om arbetsinnehållet kan minska ökar möjligheten att lönsamt producera elektronikprodukter i högkostnadsländer.

2009 – 2011

2016 – 2019

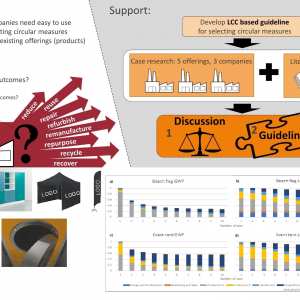

För att vinna konkurrensfördelar och vara delaktiga i utvecklingen inom cirkulär ekonomi (CE) vill Siemens erbjuda ”Gas turbine-as-service”, vilket är en väletablerad cirkulär affärsmodell.

2017 – 2018

Intresset för 3D-printing växer både hos företag och privatpersoner. Det vanligaste materialet är olika typer av plast. I dagsläget finns det inget retursystem för det spill som uppkommer, trots att plasten går att återvinna till nytt filament med positiv miljönytta. I projektet Cirkumat har det det övergripande målet varit att öka återvinningen av filamentspill i Sverige.

2017 – 2018

2016 – 2016

Projekts mål är att realisera nästa generation av kraftaggregat för elektrostatiska stoftavskiljare.

2016 – 2019

Projektets syfte är att utveckla en processteknik för svartoxidering av borstål.

2009 – 2011

2021 – 2024

2013 – 2016

Exploatering av de inneboende fördelarna med material och produktionsteknik från DAMIA1.

2008 – 2013

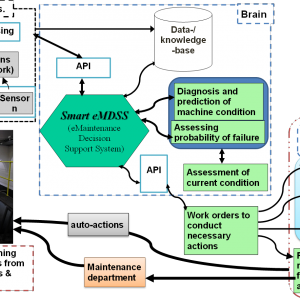

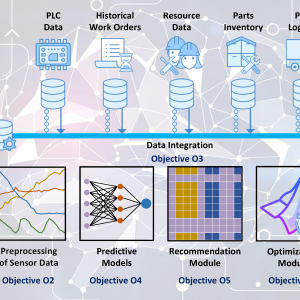

Projektet syftar till att öka produktivitet, robusthet och resurseffektivitet I produktionssystem genom datadriven underhållsplanering.

2016 – 2019

Projektet DAIMP syftar till att öka produktivitet, robusthet och resurseffektivitet i produktionssystem genom datadriven underhållsplanering. Projektmålen är: överenskomna dataparametrar och alarmstrukturer för analyser och mätetal ökad dataanalys för underhåll genom prediktiv och normativ analys ökad användning av dynamisk datadriven kritikalitetsanalys ökad prioritering av underhållsaktiviteter

2016 – 2019

Projektet syftar till att digitalisera etablerade verktyg för hantering av produktionsstörningar.

2018 – 2020

2017 – 2020

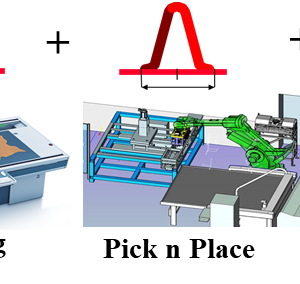

DIDAM utvecklar och demonstrerar digitaliseringslösningar för industrialisering av Additiv Tillverkning

2020 – 2023

2013 – 2017

Genom att förstå de underliggande fysikaliska fenomen i tillverkningsprocessen utvecklade och validerade detta projekt simuleringsalgoritmer.

2009 – 2012

Unika metoder, tekniker och mjukvara för simulering av elektrodeposition och galvanisering.

2020 – 2023

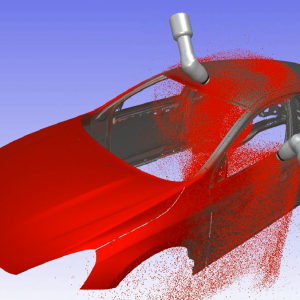

Den Virtuella Målerifabriken - Simulering av Ugnshärdning. Måleriet är ofta en flaskhals i produktion där processerna idag finjusteras genom testning på ett stort antal prototyper. För att kunna möta framtidens behov så behöver produktionsberedningen kraftigt förbättras. Syftet är att utveckla metoder, tekniker, mätmetodologi och mjukvara, för simulering av härdning av färg i IR och konvektionsugnar. Målet är att stödja industrins utveckling och optimering av ytbehandlingsprocesserna så att dessa blir mer energieffektiva; har en kortare ledtid i produktutvecklingen och ger bättre kvalitet.

2016 – 2019

2015 – 2018

2009 – 2012

2015 – 2016

Projektet ska ta fram nya arbetssätt och verktyg som möjliggör digitaliserad beredning av viktiga fogningsprocesser

2016 – 2018

Digi-Load fokuserar på stärkt konkurrenskraft inom svensk ytbehandlingsindustri genom automatisering och digitalisering.

2017 – 2020

2015 – 2016

2017 – 2020

makeITrail kommer att ta fram nya metoder och teknologier för att bidra till en mer integrerad värdekedjan för järnvägstillverkning i Sverige. Det syftar till att stärka leverantörs-producent-konsumentförhållandet och ansluta lokala leverantörer internationellt. Projektet fokuserar på flera styrkeområden i Produktion2030, som flexibel produktion, virtuell produktionsutveckling, integrerad produkt- och produktionsutveckling och resurseffektiv produktion. Dessa styrkeområden anknyter till Agenda 2030 för hållbar utveckling; i de specifika mål, "industri, innovation och infrastruktur" och "ansvarig produktion och konsumtion". Konsortiet består av Bombardier Transportation, HiTest, DELTA Development Technology AB, Mälardalens högskola, och RISE Research Institutes of Sweden.

2019 – 2019

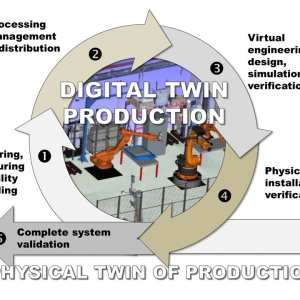

Demonstration av en digital infrastruktur som samordnar modeller och information från utveckling och skapar en digital tvilling som hålls aktuell med produktionsdata.

2017 – 2020

Effektivisera sågverk m.h.a förbättrad övervakning och underhåll av produktionslinjen. Detta genom att dela data via digital tvilling mellan aktörerna i underhållskedjan.

2019 – 2019

En digital tvilling för förbättrat prediktivt stöd av hållbar & tillgänglig produktion i tjänstebaserade affärer

2019 – 2022

Projektet tar fram en metodik för att SMF ska kunna skapa digitala tvillingar av sin produktionsmiljö och en webbaserad miljö för enkel lagring och åtkomst av dessa.

2018 – 2021

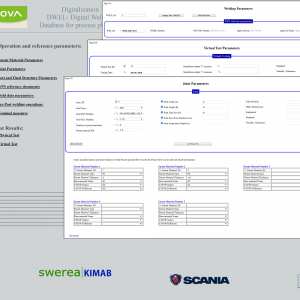

Ökad digitalisering medför nya möjligheter för svensk tillverkningsindustri. Projektet fokuserar på nödvändig data för variationssimulering och hur dessa data ska samlas in och lagras. Projektet bidrar till ökad geometrisk kvalitet och bättre beslutsstöd för ingenjörer och designers. Den tekniska värdekedjan täcker mätning och utvinning av relevanta data, lagring av data i databas, användning av data i variationssimulering (som digital tvilling) och visualisering av simuleringsresultat som beslutsstöd. Detta stöttar värdekedjan från leverantörer av mätteknik, till komponentleverantör, till databasleverantör, till leverantör av simuleringsverktyg och upp till OEMs. Projektet har potential att ersätta prototyper och testserier och minskar kostnad, tidsåtgång samt miljöpåverkan.

2019 – 2019

Stärkt konkurrenskraft hos svensk tillverkningsindustri genom att förena de digitala och fysiska värdekedjorna för additiv tillverkning av storskaliga komponenter.

2017 – 2020

DiVISI syftar till att undersöka hur delning av digital information kan gynna värdekedjan skog-skogsindustri.

2020 – 2023

Modellbaserad industrialisering där digitala modeller samordnas för ett mer effektivt och integrerat arbetssätt.

2020 – 2021

Digitaliseringslösningar föreslås och utvärderas för beredning av fogning av två industriella demonstratorer. För och nackdelar identifieras jämfört med dagens metodik

2015 – 2016

Målet med DiSAM är att skapa en unik test och demo plattform (AM Hub) i Sverige för additiv tillverkning av metaller och polymerer.

2017 – 2021

Projektet syftar att digitalisera temperaturförloppen vid gjutning av valsar och föreslå åtgärder till gjutledaren för att öka träffsäkerhet av gjuttemperaturer

2015 – 2016

Projektet vill, genom att designa monteringsvänliga produkter i VR, visa förbättrad ergonomi ibland montörer, ökad automation med hjälp av kollaborativa robotar.

2019 – 2021

2014 – 2017

Projektet är inriktat mot att optimera en ny tillverkningsmetod för små komponenter baserat på elektronstrålesmältning samt att applicera en antibakteriell teknologi på dentala produkter.

2010 – 2013

En alternativ och mer hållbar produktionsmetod för koniska kugghjul som utnyttjar nästan färdiga försmidda ämnen

2019 – 2022

Syftet med projektet är att utveckla och industriellt implementera system för miljömässigt hållbara olje- och vattenbaserade kyl- och smörjmedel med tillsatser av kol-nano additiv för ökad prestanda.

2016 – 2019

EcoProIT has as main objectives to enable measurement and evaluation of environmental impacts throughout a product's lifecycle.

2010 – 2013

Främsta syftet har varit att utveckla/optimera en tunnfilmsprocess med ett korrosionsskydd lika bra som ZnPh genom studier som korrelerar processparametrar till filmstruktur/komposition och korrosion samt långsiktig prestanda.

2013 – 2017

När datorbaserade modeller av en produkt konstrueras innan den produceras, kan kostnaden reduceras, kvalitet ökas och ledtider kortas.

2010 – 2013

e-FACTORY kommer göra det möjligt för företag att använda digitala verktyg som ett medel för att erhålla ett antal olika produktionsvärden, t.ex. ökad kapacitet, förbättrad kvalitet, förbättrad spårbarhet, etc.

2018 – 2020

2014 – 2015

Industrin använder idag ofta energi- och tidskrävande autoklavprocesser för tillverkning av kompositer med höga kvalitetskrav till t.ex. flygindustrin.

2017 – 2018

Projektet syftar till att förbättra användningen av livscykelinformation för att uppnå effektivare återtillverkningsprocesser ur ekonomiskt och ekologiskt perspektiv.

2013 – 2016

Syftet med projektet är därför att undersöka förutsättningar, aspekter och processer samt möjliga former för organisering för kunskapsintegration mellan företag.

2010 – 2012

Projektet förväntas resultera i att stärka svensk fordonsindustris och deras underleverantörers konkurrenskraft och samtidigt reducera miljöpåverkan från tunga fordon.

2015 – 2016

2010 – 2012

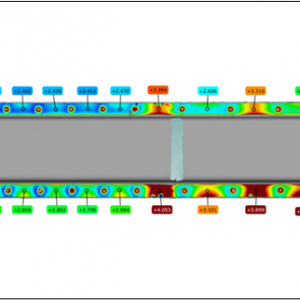

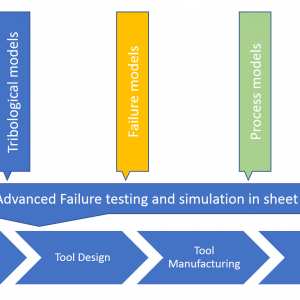

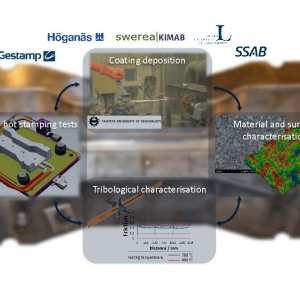

OptiDies skall skapa en djup förståelse gällande det kompletta tribologiska systemet, vilket involverar ett antal olika kompetenser; tribologi system, plåt och verktygsmaterial, nya tillverkningsmetoder för verktyg, numeriska analyser samt kostnads modellering.

2009 – 2012

Målet är att utveckla en CAE-baserad guide för prediktion av skärbarhet hos nya inkommande arbetsmaterial i bearbetningsprocessen.

2017 – 2020

Utveckling av en övergripande modell för säker installation av samverkande robotar

2016 – 2018

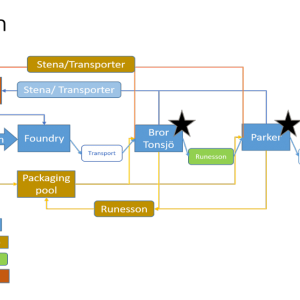

REWIND-projektet kombinerar principerna för lean production och ekoeffektivitet i tre industridrivna piloter vid Stena Recycling, Volvo AB och IKEA GreenTech. Målsättningen är att bi-behålla det värde som finns i produkter och material genom att cirkulera/sluta flödet (återanvända, åter-producera, återvinna, etc.). Lärdomar från piloterna kommer att användas för att utveckla pedagogiska verktyg för ingenjörer och industriledare för att påskynda tillämpningen av bästa praxis för cirkularitet och hållbar produktion i industrin.

2019 – 2022

Elfordonsrevolutionen har börjat och flera av de stora bilproducenterna har ambitionen att nå målet med elektrifiering inom de närmaste 2-3 åren. Detta medför ökade behov av stål för elektrifiering av fordonsflottan. Leverantörer av elektriska metaller uppfyller inte fullt ut behovet från industrin. I detta projekt undersöker vi möjligheten att hantera dessa brister. Insamling och hantering av kunskap, datahantering och analys från alla aktörer i leverantörskedjan behövs för önskade resultat. Detta gör att industrin kan uppnå den kvalitet som behövs i en flexibel produktion

2017 – 2018

2009 – 2013

2015 – 2016

Projektet har som mål att utveckla ett nytt cyberfysiskt ramverk för att realisera extremt flexibel produktion.

2021 – 2024

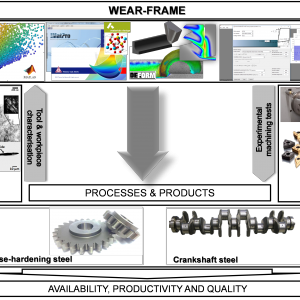

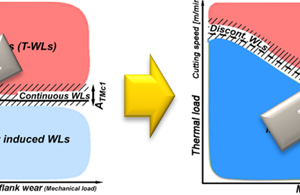

Utveckling av en plattform för simulering av verktygsförslitning vid bearbetning av låglegerade stål

2021 – 2024

Koncept; att automatisera underhåll genom att uppgradera, digitalisera, integrera och automatisera mät – diagnos – prediktering - uppskattning av tid till underhåll – åtgärd

2015 – 2016

Spånbildning är en oundviklig del av skärande bearbetning. Under det tidigare forskningsprojektet ”Lead-Free Brass” (LFB) noterades en till synes mycket ineffektiv återvinningsprocess för erhållet mässingsskrot, inklusive spånor.

2016 – 2019

Målsättningen med COPE-projektet är bidra till svensk industris förmåga att bibehålla och stärka rollen som huvudfabrik, så kallad core plant, med oförminskade konkurrensfördelar.

2016 – 2019

2014 – 2017

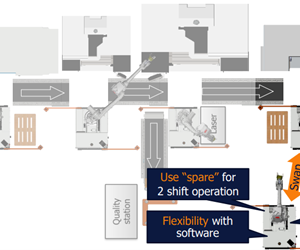

FORD syftar att utveckla ett tekniskt ramverk för återanvändning samt snabb integration av produktionsutrustning

2018 – 2019

Fordonsindustrin står inför en stor utmaning vid övergången till miljösäkrade fordon och produktionmed bibehållen konkurrenskraft. Nödvändiga ändringar måste genomföras snabbt, vara kvalitetssäkrade och inte påverka ledtider, en utmaning som möts av FFI Hållbar produktionsteknik och av detta projekt.

2009 – 2013

Värdera miljöprestanda och förbättra mot ekoeffektiva, klimatvänliga och cirkulära produktionssystem

2022 – 2023

Flexible Assembly for Considerable Environmental improvements of CAR's

2009 – 2012

Projektets övergripande mål har varit att skapa ett stabilt, tillförlitligt och verifierat koncept för falsningsprocessen av lättviktsstrukturer i multimaterial samt virtuella verktyg för att prediktera ett förbands täthet. Såväl limparametrars som falsparametrars inverkan har studerats och analyserats i syfte att även förbereda för kombinationer av material där täthet och galvanisk separation blir kritiskt

2014 – 2017

Robusta skruvförband för elektriska fordon

2019 – 2022

2013 – 2016

Målet med detta projekt är att säkerställa uthållig, konkurrenskraftig och robust tillverkning av högpresterande kugghjul i Sverige genom att behandla alla aspekter från optimering av driftegenskaper, verktygs- och komponentmaterial och ytbehandlingar till beredning och bearbetning av komponenter

2009 – 2012

2012 – 2015

Projektet LISA2 levererar industrifärdiga tjänster som möjliggör svenskt företag att förstå och ställa sina fabriker.

2015 – 2018

2011 – 2014

Utveckla innovativa koncept för in-line OFP av värmebehandlade (härdade) komponenter, därav minimera behovet av kostsamma och tidskrävande förstörande provning.

2015 – 2018

2009 – 2012

2014 – 2016

Projektet har handlat om att erbjuda och genomföra kursupplägget ´Från beslutsmeddelande till slutrapport´ för projektledare av, under 2016 nystartade FFI-projekt. Kursupplägget har erbjudits till totalt 66 projektledare vid två olika tillfällen. 14 projektledare har tackat ja och deltagit och dessutom tre deltagare från FFI-programledning.

2016 – 2016

Ersätta manuell inspektion, minimera reparationskostnader och förbättra kvaliteten på produkterna, med ett effektivt och automatiserat Kvalitetskontrollsystem.

2016 – 2019

Projekt om hur man kan göra framställningen av flamskyddade material billigt, giftfritt och miljövänligt.

2013 – 2016

Projektet syftar till att utveckla en ny typ av abhesion flerskiktsystem baserad på kombinationen av skikt med olika mekaniska/fysikaliska egenskaper som kan ge anpassade funktioner för slitage, friktion, vidhäftning och vätbarhet

2012 – 2013

Målet är att visa hur komponenter för mikrometer/millimetervågor kan skapas med additiv tillverkning

2019 – 2022

Projektet syftar till att utveckla och hypotesprova en helt ny princip för dynamisk planering och beredning av montering, där balanseringen optimeras på en högre systemnivå, t ex ett monteringsavsnitt, snarare än på stationsnivå vilket är det vedertagna angreppssättet idag. Målet med projektet är att öka kunskapen kopplat till balansering samt vilka effekter ett produktionssystem baserat på dynamisk balansering för med sig och hur dessa relaterar till minskade systemförluster, men även vilka krav som ställs på och av människan i systemet.

2012 – 2013

Turn2Flex avser att öka produktionsflexibiliteten i tillverkningskedjan för större rullager.

2021 – 2024

Syftet är att demonstrera framtagning av kopparbaserade komponenter genom additiv tillverkning med kortade ledtider och ökad flexibiliteten.

2016 – 2018

Hypotesen som projektet avser att pröva är huruvida Tredimensionella skalkomponenter kan direkttillverkas genom stickning av metalltråd.

2010 – 2010

Underhåll i befintliga anläggningar blir allt viktigare, där prediktivt underhåll har blivit en framväxande teknik. Användningen av digitala verktyg för simulering och beslutsstöd är aktiviteter som bidrar till en miljömässigt och ekonomiskt hållbar produktion. Inom detta projekt har olika typer av digitala tvillingar utformats och utvärderats. Specifikt har nya prediktiva modelltyper testats i två olika industriella fallstudier. De två fallstudierna är en värmeväxlare på SSAB och en profilhyvel på Svenska fönster AB.

2017 – 2018

Det behövs kunskap som kan stödja design och styrning av automation materialhanteringssystem.

2019 – 2022

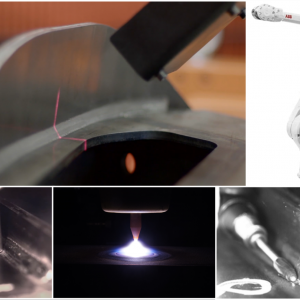

Syftet är att testa ett nytt sätt att foga termoplastisk komposit mot metall genom att i en överlappsfog värma den fria metallsidan, med en extra fokuserad TIG ljusbåge som värmekälla, till dess att kompositen precis smälter så att vidhäftning erhålls mot metallen. Metoden ger fördelar som enkelsidighet, inget behov av extra tillsatsmaterial och möjliggör osynliga fogar. Målet är att få en fogningsmetod som är robust, ger hög produktivitet och hög kvalitet samt kostnadsfördelar.

2012 – 2013

Vår hypotes är att avancerade, lätta, multilager-strukturerade kompositer med goda barriäregenskaper och skräddarsydd bionedbrytbarhet kan produceras genom att kombinera biobaserad termoplast med speciella tillsatser och massafiber-mattor. Detta material är fritt från fossil råvara, långsiktigt hållbart, brand-och slagtåligt och lämpligt för interiöra komponenter i fordon.

2012 – 2013

Projektets utgångspunkt var att verka för och främjautveckling av effektiv datorstödd produktionsberedning.

2009 – 2013

2013 – 2014

Integrerad samverkan mellan varuproducerande industri och återvinningsföretag med tillämpning av symbiotiska affärsmodeller ökar lönsamheten och minskar miljöbelastningen för båda parterna.

2010 – 2010

I materialhanteringsprocesser, såsom kitting och sekvensläggning, vilka används inom fordonsindutrin för att försörja monteringen med ett stort och ökande sortiment av komponentvarianter, är det arbetsplatsnära informationsystemet en central aspekt i utformningen. Givet utvecklingen vad gäller digitalisering, syftar denna konceptprövningsstudie till att utvärdera potentialen för digital teknik att stödja materialhanteringsarbetet inom produktion.

2017 – 2018

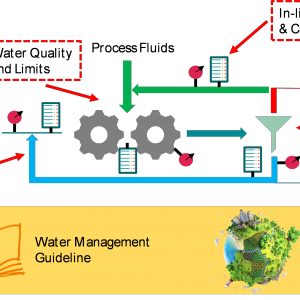

Vattenanvändning i industrin är en fråga som blir viktigare och viktigare, även i länder som Sverige där man historiskt sett inte har haft behov av åtgärder. För att nå en så resurseffektiv produktion som möjligt måste dock denna fråga hanteras även här. Vattenanvändning inom industrin har också en direkt koppling till energianvändning, och därför bör en kostnadseffektiv strategi för att hantera frågan om vatten integreras med strategier för energieffektivisering.

2017 – 2018

Under mer än hundra år har smörjmedel till olika typer av maskiner i huvudsak tillverkats av fossil olja. Funktionen har med tiden blivit allt bättre men de har även nackdelar; de påverkar både miljön, människors hälsa och klimatet negativt. Projektet kommer därför att arbeta för att förbättra de praktiska tillämpningarna, bland annat genom att kombinera labbtester med fälttester.

2021 – 2023

Högst prioritet för vindkraften idag är att sänka den totala kostnaden för elproduktion, dvs kr per kWh. En av komponenterna som påverkar kostnaden mest är vindkraftverkens rotorblad. De kräver stora mängder dyrbart material, de är till stor del gjorda för hand, de görs i ett stycke och de är långa. Både tillverkning och transport innebär betydande utmaningar.

2020 – 2021

Högst prioritet för vindkraften idag är att sänka den totala kostnaden för elproduktion, dvs kr per kWh.

2020 – 2021

Det övergripande målet med projektet varit att skapa en stabil, tillförlitlig och verifierad process för att rengöra och ytaktivera med atmosfärsplasma inför limning av glas med/utan ceramic frit och genom det ersätta primerbeläggningen hos glasleverantör. Projektet har resulterat i en vidareutvecklad plasmaprocess, en vidareutvecklad metod för kemisk analys av glasytor samt utvärderade metoder för industriell smutsavsyning.

2013 – 2016

Målet med projektet var att minska mängden kostsam och resurskrävande kassation vid gjutgodstillverkning genom att öka kunskapen om och acceptansen för svetslagning som metod.

2017 – 2018

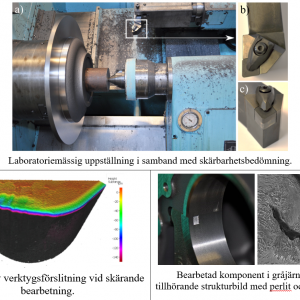

Utveckla legeringar av gråjärn och kompaktgrafitjärn för cylinderhuvuden med fördubblad livslängd

2018 – 2021

Förstudien hade som syfte att sammanställa basinformation för det fortsatta arbetet i det planerade huvudprojektet och tillse att det får rätt inriktning

2012 – 2013

Syftet med det aktuella projektet är att utveckla ett simuleringsverktyg för formpressade fanerprodukter för att underlätta för industrin att förbättra produkternas prestanda och därigenom minska kassationer och reklamationer samt tiden från idé till marknad

2019 – 2021

2013 – 2015

2013 – 2015

Projektets syfte är att utveckla teknik som ta sikte på de övergripande målen om en högre produktivitet samt en minskad miljöpåverkan och bidrag till reducerad CO2 användning genom repeterbara och kvalitetssäkrade limfogar för framtida multimaterialanvändning

2016 – 2019

Med en nyutvecklad geometrimodell för kuggfräsningsprocessen kan kugghobbar och fräsprocess utvecklas för att öka både kostnadseffektivitet och kugghjulsprestanda.

2010 – 2013

Idag används många legeringar som innehåller krom i en enorm omfattning i olika applikationer vilket orsakar ett allvarligt miljöproblem. Vid bearbetning av krommaterial bildas sexvalent krom som är väldigt giftigt och cancerframkallande. Ett exempel är elektropolering av hård krom, som är en vanlig metod för att förbättra ytegenskaper i kolvstänger i hydrauliska cylindrar. Därför har vi i det här projektet undersökt andra alternativ till hård krom.

2017 – 2018

2013 – 2014

I detta projekt kommer en ny typ av miljövänlig hydraulvätska baserad på glycerol att utvecklas. Främsta källan till glycerol är som biprodukt vid framställning av biodiesel (RME), på grund av den stora efterfrågan på biodiesel så har det skapats ett stort överskott av glycerol på marknaden och idag behandlas glycerolet i många fall som ett avfallsmaterial.

2016 – 2019

Produktion av grön bensin från skogsindustrins restavlutar.

2012 – 2014

Syftet är att skapa kunskap om värdeökning och kostnadsbesparing genom miljöbaserade strategier och åtgärder inom produktionssystem för verkstadsindustri.

2009 – 2012

2017 – 2020

Ett av de viktigaste områdena för effektiv produktutveckling av komplexa tekniska produkter ligger i att använda effektiva modeller som kan användas under hela designprocessen.

2009 – 2013

Potentialen till ökad försäljning är stor i företag som klarar av att växla från att leverera varor med stark priskonkurrens till att utveckla och leverera helhetserbjudanden med ett högre upplevt värde för kund. Projektet syftar till att bidra till att fler tillverkande SMF i Sverige realiserar denna potential. Målet är att ta fram och pilottesta en skalbar modell för SMFs omställning mot att skapa och leverera innovativa och hållbara helhetserbjudanden och därmed ökad konkurrenskraft. Projektet ska också ta fram en plan för ytterligare uppskalning från 2017 och framåt.

2013 – 2016

Hybridfogning, kombination av limning och mekanisk fogning, är mycket efterfrågad där flera material ska användas och sättas samman. HJT fokuserar därför på smarta fabrikens förmåga att skapa flexibel produktion med simulering och programmering i en digital tvilling som kombinerar den senaste tekniken för limning, montering och mekanisk fogning, reologibaserad simulering och automatiserad kollisionsfri banplanering. Projektets mål är att fokusera på hela hybridförbindelseprocessen och Att skapa en testbädd för hybridförening som en resurs för svensk industri.

2017 – 2020

Projektets mål är att utveckla nya simuleringsbaserade metoder för optimering och kunskapsalstring. Dessa metoder ska kunna användas som stöd när företag ska fatta lönsam och hållbar beslut om sin produktion.

2009 – 2012

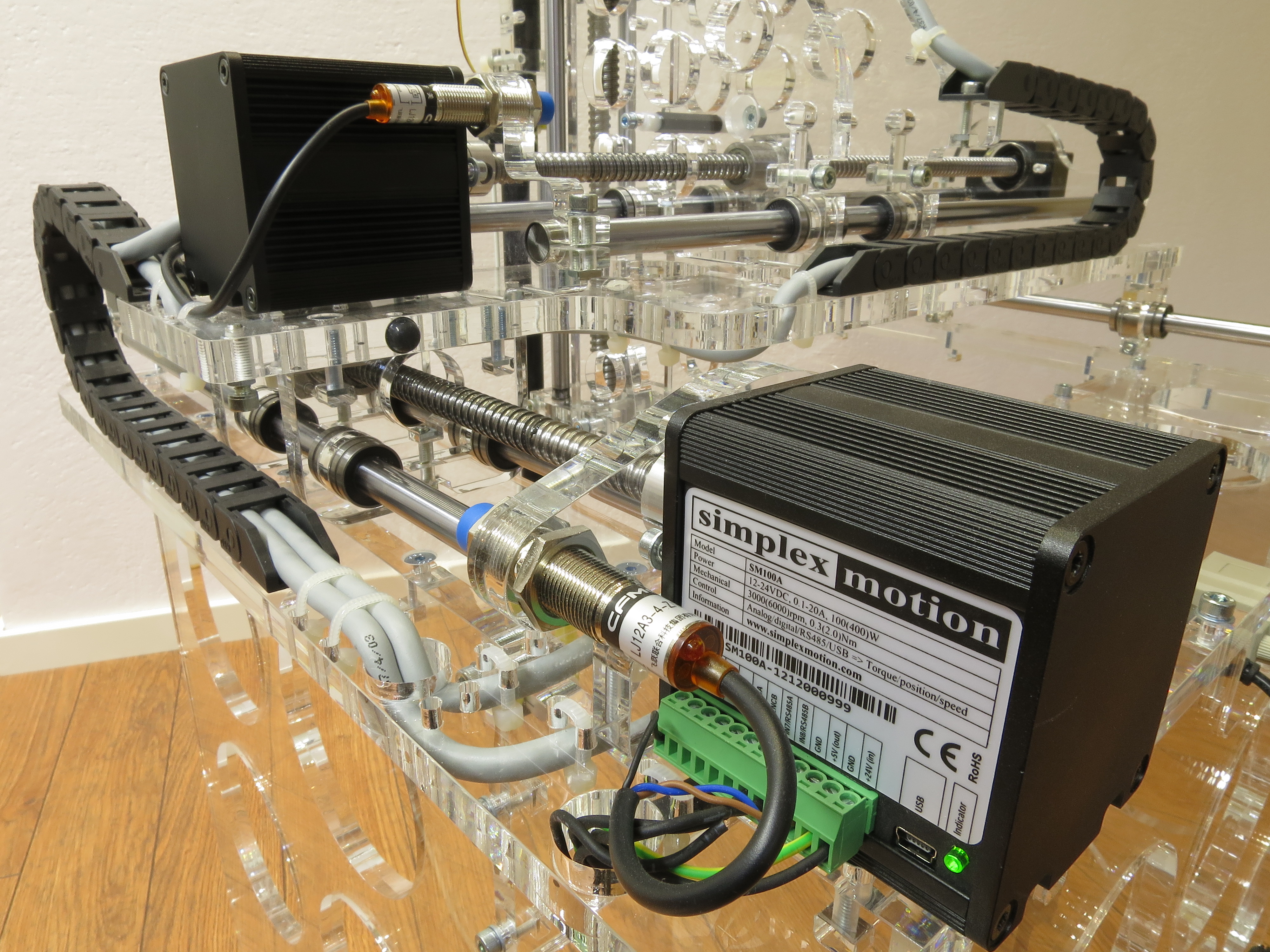

Nya lagar och förordningar skärper kraven på mer energieffektiva lösningar med mindre koldioxidutsläpp. Syftet med HTM är att verifiera Simplex Motion patenterade teknologi för motorstyrning med den senaste teknikens elektriska motorer med hög momenttäthet.

2015 – 2016

Projektet syftar till att bidra till utvecklingen av framtidens ERP-system. Projektet ska undersöka hur man kan erbjuda arbete, omdefiniera arbetsroller och utmana företag att utnyttja avancerat systemstöd och tekniken inom och kring dessa. Sammantaget syftar projektet till att bidra till utvecklingen av både nästa generation av ERP-system och en komplementär förändring av hur företagen ser på arbetsorganisation, så att tekniken kan stödja och möta människors behov inom organisationer snarare än att genomföra strukturer på dem

2019 – 2019

Hybridfogning av ultrahöghållfasta stål till aluminium med Friction Stir Welding

2012 – 2013

Projektet hoppas kunna underlätta införandet av MQL för fräsning i industriella processer.

2022 – 2024

Minska miljöpåverkan från gjuterier genom att minska mängden sandavfall med hjälp av maskininlärning.

2023 – 2024

Robotlösningar med autonom programvara som stöder on-demand produktion med hjälp av resurspooler.

2021 – 2024

Det övergripande syftet med SUSTAIN-CRYO-projektet är att utveckla kylnings/smörjningsmetoder som möjliggör miljö-neutral produktion i Sverige.

2017 – 2020

Minskad spridning i gråjärns skärbarhet ger lägre kostnader samt en förutsägbar och hållbar process.

2020 – 2022

2009 – 2013

Aktuell forskning från Chalmers har visat att genom små justeringar av robotrörelser kan energianvändningen minskas med 10-30%, med bibehållen cykeltid.

2017 – 2020

Ta fram mätbara ytkarakteristika för sågat trä för en mer hållbar tillverkning av sammansatta trävaror

2022 – 2023

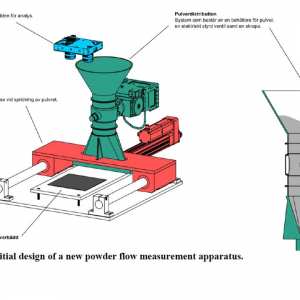

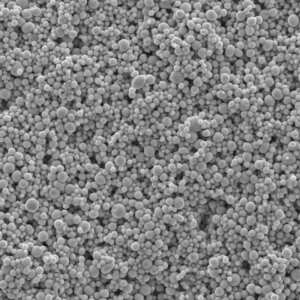

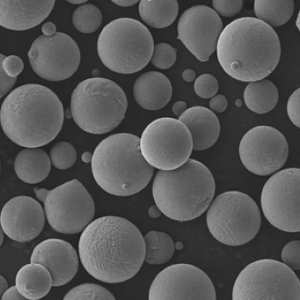

En utrustning för att karakterisera skiktutbredningsegenskaper hos pulver ämnade för additiv tillverkning (AM) har konstruerats med syfte att kunna förutse applicerbarhet och optimera pulverutnyttjandet, t ex för metallbaserad SLM (Selektiv lasersmältning).

2017 – 2018

Huvudmålet att korta ledtid och kostnad för framtagning av nya aluminiumkomponenter uppnås om t ex färre iterationer för utprovning av nya verktyg till nya detaljer behövs

2012 – 2015

Projektet syftar till att förbättra industrins konkurrenskraft genom att utveckla nya metoder och verktyg för effektiv utveckling av produkter som integrerar mekanik, elektronik, programvara och reglering. Dessutom ska två nya innovativa produktkoncept utvecklas in linje med de deltagande leverantörsföretagens långsiktiga produktstrategier. Under utvecklingen tillämpas syntesmetoder och verktyg för att kunna demonstrera och verifiera syntesmetodens och verktygens funktionalitet och effektivitet.

2009 – 2013

Projektet ILight syftar till att vidareutveckla Heliospectras ljussystem för växthus och bygger vidare på ProEnviro projektet LightM.

2012 – 2018

Prediktivt underhåll med internet-of-things och digitala tvillingar

2021 – 2021

Vid montering kan ingen artikel förflyttas från en punkt till en annan utan extern påverkan. Banplaneringsverktyg för att finna en kollisionsfri väg för en artikel och en robotarm som håller artikeln existerar. Majoriteten av artiklarna monteras dock av människor. Inget effektivt verktyg för att styra en mänsklig modell i ett simulerings- och visualiseringsverktyg existerar på marknaden. Därför finns ett behov av nya rörelsegeneratorer.

2009 – 2013

Validering av tidigare utvecklade brottmodeller på komponentnivå. Implementering av modeller i kommersiell kod. Kortare ledtid för avancerade komponenter. 15 % viktminskning.

2015 – 2018

Projektet IMPOz syftar till optimal kundanpassning av komplexa produkter genom effektivt införande av multidisciplinär optimering inom tillverkande industri

2013 – 2016

Att implementera tunnfilmsförbehandlingar som alternativ till ZnPh för en mer miljöneutral och kostnadseffektiv produktion

2019 – 2022

Syftet med detta projekt är att genomföra en första undersökning om möjligheten att utvärdera in-line mätningar med tidsupplöst digital holografi med hjälp av avancerade processimuleringar

2017 – 2018

2010 – 2012

Indium är en silvrig metall som är mycket mjuk och formbar. Tillsammans med tenn kan metallen användas för att skapa indium-tennoxid med egenskaper som gör den till en av de viktigare komponenterna inom elektronikindustrin. Målet för projektet är därför att bygga en återvinningsenhet i en kontinuerlig produktion utan avfall.

2021 – 2023

Med induktionssintring ska man korta tillverkningstiden för sinterståls komponenter. Efterföljande ythärdning (med induktion) kommer att öka komponentensprestanda därmed användningsområdet för sinterståls komponenter.

2012 – 2013

APPLY är ett fortsättningsprojekt med fokus på industriellt relevanta plasmakoncept inför lackering av plast.

2020 – 2023

Återanvändning av vatten i fordonsindustrin för att minska förbrukningen av kranvatten, kemikalier och energi.

2021 – 2023

IDAG syftar till att identifiera gap och föreslå åtgärder av den digitala infrastruktur som krävs för industrialisering av additiv tillverkning. Aktörer från en ny typ av värdekedja av tillverkande företag – från pulver till produkt – samverkar med digitaliseringsleverantörer och forskare för att förstå behov och beskriva åtgärder genom analys av industriella fall. Målet är att leverera en beskrivning i en roadmap där åtgärder kan utvecklas och demonstreras för att ytterst nå flexibla och skalbara digitala plattformar för additiva tillverkningsvärdekedjor.

2019 – 2019

Pulvermetallurgin är en attraktiv alternativ metod för att tillverka stora komponenter till kärnkraftverk.

2021 – 2024

Målet för IMPRINT är reducerad tid och kostnad för produktintegration, ökad produktkvalitet och stärkt kunskap inom produktintegrations-testning. Målet skall nås genom att: utveckla och förfina metoder för modellbaserad produktintegrations-testning, realisera dessa metoder i verktyg, samt genomföra mätningar av metodernas effekt genom rigorösa empiriska studier.

2014 – 2017

2017 – 2018

2014 – 2018

Projektet analyserar strategier och innovationsförmågor hos konkurrenter i tillväxtekonomier och föreslår utvecklingsinsatser och lärande för svenska företag

2014 – 2017

2014 – 2018

Induktionsuppvärmda valsar för att förbättra uppvärmningsmetoderna inom livsmedelsindustrin.

2012 – 2014

Installera och utvärdera ett system för automatisk kontroll av geometriutfall hos produkter tillverkade vid en befintlig produktionslina.

2014 – 2017

2017 – 2018

Projektets syfte och mål är att genom integrerad metrologi och analys öka maskinsystems utnyttjande grad

2019 – 2022

Projektets mål är att undersöka de synergier och möjligheter som ges av att samtidigt optimera produkten, produktionssystemet och tillverkningsprocessen i ett holistiskt optimeringsramverk

2012 – 2013

Detta projekt syftar till en effektivare produktframtagning genom att ta fram och etablera metodik som synliggör miljökostnader tidigt i produktframtagningsprocessen.

2013 – 2016

2015 – 2016

Projektet fokuserar på kombinerade effekter av kryp och korrosion på utmattningslivslängd och därmed bidrar till pålitliga materialdata och materialmodeller för utveckling av avgas komponenter.

2018 – 2020

Med rätt kunskap kring effektiv hantering och minskning av partikelförekomst under produktion kan man använda resurser rätt, får bort slöseri och får produkter som håller längre. Genom att använda rätt åtgärder på rätt plats kan man minska vatten-, kemikalie- och energiförbrukning, då skapas hållbar produktion. Genom att kunna utvärdera effekten av partiklar kan man sätta rätt krav, så att dagens och så småningom morgondagens produkter fungerar längre utan haveri.

2021 – 2022

Projektet IQ - Intelligent Qleaning - är en vidareutveckling av ProEnviro projektet SOFIQ - industritvättning med ultrarent vatten.

2012 – 2016

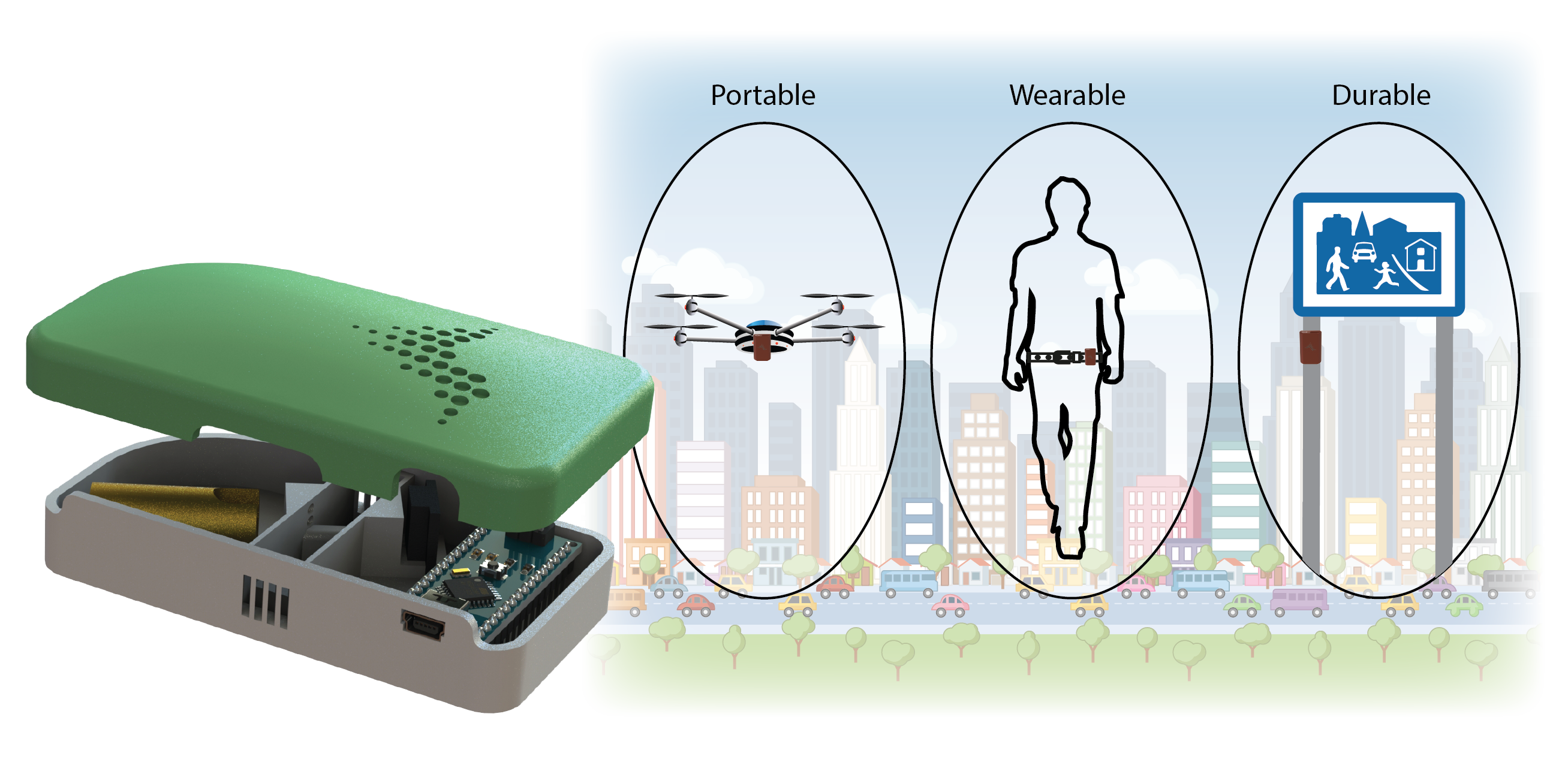

Målsättningen är att undersöka möjligheten för hårdvaru- och mjukvaruplattform, dvs modulära system som kan hjälpa produktionsarbetare att enkelt bygga IoT-baserade förbättringslösningar på affärsgolvet.

2017 – 2018

Projektet utvecklar ett koncept som möjliggör för industripersonal att enkelt ta fram IoT-stödda lågkostnadslösningar för förbättringar vid fabriksgolvet.

2018 – 2020

2015 – 2015

2017 – 2018

Syftet var att ge en mer robust och bättre prediktering av verkningsgrad och livslängd av kuggkontakter i växellådor

2016 – 2018

Projektet har tagit fram ett antal konceptuella metoder och ger förslag på ett samlat paket med insatser som radikalt kommer att öka verkningsgraden då det gäller tekniköverföringen från forskningsprojekt inom FFI programmet och generellt.

2013 – 2014

2015 – 2016

En förstudie av möjliga vägar mot ett resurseffektivt måleri

2021 – 2021

KEAP syftar till att utveckla metoder för hur tillverkande företag bör utforma sina produkter för återtillverkning genom effektiv användning av produktlivscykeldata.

2013 – 2016

Förbättrad koordinering av digital transformation för bättre utnyttjande av nya teknologier.

2020 – 2024

Projektets syfte är att minska ledtiden för pressverktyg genom ökad leverantörssamverkan och forskning.

2017 – 2020

2017 – 2019

Genom produktionsnära miljöförbättringar bidrar idéprojektet ’Kostnadsdriven Grön Kaizen’ till ökad hållbarhet och konkurrenskraft i den extremt exporttunga läkemedelsproducerande industrin i Sverige. Med ett brett engagemang för miljöförbättringar hos alla medarbetare ökar resurseffektiviteten och hållbarheten samtidigt som kostnaderna minskar och attraktiviteten och varumärket för branschen stärks. Idéprojektet har genomförts av AstraZeneca och KTH. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

Denna förstudie ska föreslå sätt att förbättra konventionella båglödningsmetoder så att de kan ersätta laserlödning. Om samma fogtyp och kvalitet kan uppnås som med laserlödning, så åstadkoms en avsevärd kostnadsreduktion jämfört med de i dag förekommande alternativen.

2010 – 2011

Projektet resulterade i ett stödverktyg för samverkansprojekt med syfte att utveckla robust produktionsutveckling med hög produktionseffektivitet samt låga kostnader för drift och underhåll.

2013 – 2016

2017 – 2018

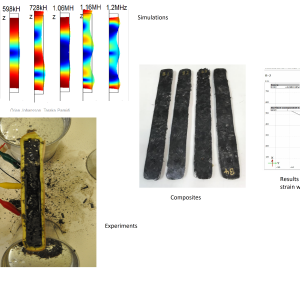

Målet för detta projekt är att utveckla metoder för att kvalitetssäkra och optimera laser- och ultraljudssvetsade komponenter.

2021 – 2024

Projektet syftar till att utvärdera om två nya typer av sandwichmaterial, i metall respektive trä, uppfyller dagens krav på mekaniska egenskaper, tillverkningskostnader och produktionshastigheter.

2012 – 2013

Visar effektiviteten av lasertexturering före termisk sprutning i en industriell miljö

2021 – 2024

Robust lasersvetsning av aluminium med hjälp av innovativa lasersvetsverktyg och predikteringsmodeller för att undvika sprickbildning och deformationer

2017 – 2020

2010 – 2011

Målet var att studera hur drivkraft för förbättringsarbete och utveckling av produktionssystem med ökat miljöfokus kan skapas

2011 – 2013

2011 – 2013

Projektet syftade till att sänka kostnaden för synliga exteriöra fogar på fordon genom att använda båglödprocesser

2011 – 2013

Projektets mål är att studera om och i så fall hur det är möjligt att mäta en eventuell effektivitets- /produktivitetsökning som en konsekvens av införande av olika metoder, verktyg och arbetssätt

2002 – 2002

Syftet är att Lean Wood Engineering skall bli en ledande FoU-miljö i Europa inom industriellt träbyggande och industriell trämanufaktur (inklusive möbler och interiörer).

2006 – 2013

Projekt för att ta fram nya metoder att tillverka VVS-material utan bly.

2014 – 2018

Syftet är att skapa en distribuerad testbädd där industri och akademi kan utveckla och testa tillverkningsmetoder och material för att skapa lättare produkter.

2017 – 2020

Inom både byggverksamhet och möbeltillverkning används en stor mängd byggskivor. De är vanligtvis tillverkade av sågspån med ett formaldehydbaserat lim som bindemedel. De har dock en del problem, bland annat att spån drar åt sig fukt och att formaldehyd både är allergent och potentiellt cancerframkallande. Projektet LigniGC syftar till att ta fram ett bättre alternativ.

2021 – 2023

2015 – 2016

Projektets mål är att visa att fibrernas riktning i SMC-material kan styras via applicering av ultraljud.

2017 – 2018

2018 – 2020

Demonstrera lösningar för visibilitet i produktionslogistik, för dynamisk förmåga och resurseffektivitet

2019 – 2022

LOVIS4C – utforskar visibilitet i försörjningskedjor som ett instrument för cirkularitet

2022 – 2023

Nya miljökrav och lagar har en stor inverkan på nya produkter och produktframtagningen. Speciellt inom fordonsindustrin motiverar detta ett stark fokus på lätta produkter med ett större innehåll av polymera komponenter. Detta innebär nya utmaningar under konstruktions, verifierings och produktionsfasen. Vid virtuell produktframtagning betyder detta många nya krav och svårigheter under alla faser under produktframtagningen.

2008 – 2013

Projektets syfte är att utveckla metodik som stöder långsiktigt lärande genom att lokal kunskap blir tillgänglig och nyttjad globalt inom en produktutvecklingsorganisation

2013 – 2016

Projektresultaten användes och vidareutvecklas på flera produktionsanläggningar inom VCE samt utgör underlag för såväl grund- som högre utbildning inom KTH, CTH och HV

2012 – 2014

Projektet ska stödja den svenska fordonsindustrins förändring från fordon med förbränningsmotorer till elfordon och samtidigt öka användningen av nya, hållbara och miljövänliga tillverkningsprocesser. Projektet kommer att vidareutveckla friktionsomrörningssvetsning (FSW) för att möjliggöra tillverkning av en kostnadseffektiv, skalbar, lättvikts- och krocksäker batterilåda för elbilar. De tekniska målen är att utveckla FSW-metoden för fogning av blandade material, såsom gjutet och extruderat aluminium och för svetsning med hög hastighet, upp till 5m/min.

2019 – 2021

Det slutliga målet är att utveckla avancerad batteritillverkning med ökad produktionseffektivitet, lägre kostnad, mindre energiförbrukning och förbättrad arbetsmiljö.

2022 – 2023

Projektets syfte var att ta fram en industriellt tillgänglig och livaktig testbädd i pilotskala för fysisk och virtuell verifiering av materialflexibel produktion.

2013 – 2016

Projektet syftar därför till att lägga grunden för att utveckla en digital plattform som kan möjliggöra att materialpass1 genereras vilka kan underlätta införandet av CPS.

2019 – 2019

En hållbar batterisektor i Sverige genom effektivt underhåll av framtidens batteriproduktion.

2022 – 2023

Huvudmålet med projektet är att ta fram industriella processer för miljövänlig volymproduktion av bipolära flödesplattor för bränsleceller, belagda med korrosionsresistenta ytskikt medels PVD teknik.

2009 – 2013

Digitalt beslutsstöd för utveckling av morgondagens hållbara produkt/tjänstelösningar.

2019 – 2022

Digitalt beslutsstöd för utveckling av morgondagens hållbara produkt/tjänstelösningar

2013 – 2019

2013 – 2016

MIDWEST kommer att utveckla mekaniseringslösningar för förbättringsmetoder av svetsade komponenter.

2020 – 2023

Undersöka förutsättningarna för tjänster kring digitaliserad geometrisk mätteknik bl.a. mentorskapsförmedling

2018 – 2019

Hypotesen har inspirerats av att material som består av fibrer lättare kan skäras med en egg bestående av en vågig profil. Den skärande rörelsen är också av vikt, går det med hjälp av ultraljud går att skapa en merfördelaktig skärrörelse.

2012 – 2013

I detta projekt tre områden för komponentframtagning inkluderas: gjutning, värmebehandling och bearbetning. övergripande mål är att åstadkomma en robust, kostnads- och energieffektiv tillverkning av komponenter för framtidens drivlina.

2009 – 2012

Syfte: att reducera behovet av efteroperationer, minska processtider för värmebehandling och minska kassationer. Mål: ökad förståelsen för hur studerade faktorer inverkar på formförändringar vid värmebehandling

2015 – 2018

2016 – 2019

2016 – 2017

MADBOND ska skapa ett digitalt verktyg för att lösa ett stort hinder för multimaterialkonstruktion: Δα-problemet.

2020 – 2023

Målet med projektet är att skapa en komplett multifysikplattform för simulering av termo-mekanisk formning som tar hänsyn till verktygsslitage

2011 – 2014

Med effektiv modelleringsteknik kan nya designer för bränslecellsplattor introduceras snabbare och billigare

2021 – 2024

Genom att uppskatta materialtillstånd och andra källor, adaptiv fixtur och processer kan minimera variationer.

2018 – 2019

2015 – 2016

För att besvara projektets forskningsfrågor och uppnå angivna målsättningar har följande metoder tillämpats. - Litteraturstudier - Studier av datorstöd för artikelberedning- och kvalitetssäkring - Workshopar - Fallstudier

2014 – 2017

Projektet kommer ta fram konstruktionslösningar där befintliga/modifierade fogningsmetoder används för fogning av nya lättviktsmaterial till mer traditionella material

2016 – 2019

Rundabordsdialog med myndigheter och bransch kring cirkulär ekonomi och produktrelaterad lagstiftning

2020 – 2021

Målet på sikt är att Sverige ska etablera en framskjuten position inom rationell och effektiv produktion av kompositer.

2017 – 2018

Inom projektet har det utvärderats om det är möjligt att erhålla en självsmörjande yta av inorganiska fullerener på verktygsmaterial för varmformning och därmed minska verktygsslitage

2012 – 2013

Att ge svar på grundläggande frågor om hur optiska fibersensorer integrerade i kolfiberkomposit, vid olika lastfall, påverkas över tid i olika temperatur och luftfuktighet

2015 – 2016

To create an inventory of AI techniques for maintenance services, apply AI techniques to three industrial cases, and evaluate their economic and environmental implications.

2017 – 2019

Projektet syftar till att förbättra insamlingssystemet för återvinning av ”pre-konsument” plastavfall.

2022 – 2023

Målet med projektet är att tillverka komponenter med mycket goda friktions- och nötningsegenskaper för minskad bränsleförbrukning samt att minska behovet av efterbearbetning och riktning genom att utnyttja fördelarna med nitrerprocesser ikombination med val av stål

2009 – 2013

2010 – 2014

Traditionell lödning av värmeväxlarplattor utförs batchvis genom sakta upvärmningvärmning i en ugn med vacuum- eller skyddsgasatmosfär. Industrin eftersträvar produktionsflöde där varje produkt behandlas separat i olika stationer, s.k. enstycksproduktion. Genom att använda ohmisk värmning direkt i värmeväxlarpaketet så kan korta cykeltider, låg energiförbrukning, enkel omställning samt hög, mätbar kvalitet uppnås.

2017 – 2018

En förstudie har våren 2018 genomförts inom Produktion2030: Ny matarteknologi för ökad hållbarhet vid stål- och järngjutning. Förstudien har genomförts av Swerea SWECAST i nära samarbete med fyra svenska gjuterier och norska startup-bolaget Effee AS, som utvecklat en ny teknik för att radikalt minska material- och energiåtgång vid framställning av gjutna komponenter i stål och järn.

2017 – 2018

Projektet ska utveckla en förbättrad metod för att utvärdera svetsbarhet i punktsvetsförband i produktion

2020 – 2021

2013 – 2016

Syftet är att utveckla modeller för visualisering och prediktering av leveransplansvariation i försörjningskedjan.

2018 – 2021

Målet är att inom 5 år etablera en tillförlitlig process som kan ersätta dagens ED-lackering och zinkfosfatering för fordonstillverkarna och deras underleverantörer.

2009 – 2012

Utveckla, testa och implementera produktutvecklingsmetoder som ligger i den absoluta framkanten för ide- och konceptutveckling i de tidiga produktutvecklingsfaserna.

2014 – 2017

Projektet ska möjliggöra ett nytt sätt att arbeta med kvalitetssäkring av svetsade produkter.

2018 – 2020

Projektets mål är att upprätta mätbara objektiva utvärderingskriterier av fogegenskaper för kombinationsförband i olika material.

2012 – 2013

Att lägga grunden för morgondagens nätverk av cirkulär ekonomi mikrofabriker som producerar produkter designade av svensk industri och tillverkade av lokal återvunnen plast.

2022 – 2023

Projekt om hur man ska minska lukter och föroreningar i livsmedelsindustrin.

2013 – 2015

Kall oxidation ger energieffektiv luktrening.

2015 – 2019

2014 – 2014

Projektets mål är att utveckla teknik för online-detektion av svetsdefekter inom fordonsindustrin med hjälp av laserinducerat ultraljud. Metoder för laser- och punktsvetsar kommer att utvecklas.

2012 – 2013

Ge svenska företag effektiva verktyg för produktutveckling med motstridiga krav Tillhandahålla självinstruerade utbildningsmaterial om verktygen Demonstrera verktygen

2013 – 2016

Projektet handlar om tillverkning och återvinning av karossen till ett litet el-drivet fordon.

2012 – 2014

Syftet med projektet var att öka konkurrenskraften för svensk fordonsindustri genom att ta fram enhetliga och lättanvända hjälpmedel för design och montering av optimerade skruvförband

2012 – 2014

Optimerade material för robust beabetning - fas 2

2009 – 2012

Projektet adresserar utmaningar avseende uthållig produktion när det gäller högt förädlade drivlineprodukter där robust bearbetning av anvancerade material är centralt.

2009 – 2012

Projektet kommer möjliggöra fogning av nya, avancerade material genom en ny metodik för weldbonding.

2019 – 2021

Projektet fokuserar på montering av optimerade skruvförband för lättviktskonstruktioner.

2009 – 2011

2017 – 2018

2014 – 2017

Att utveckla, implementera och sprida effektiva utvecklingsmetoder för tillverkande företag att erbjuda globalt kundanpassade produkt-tjänsteerbjudanden

2013 – 2016

Att förstå direkta och indirekta kostnads- och CO2-effekter av olika förpackningsprinciper för industriförpackningar i fordonsindustrin.

2018 – 2021

Målet med projektet var snabbare produktframtagningar av hybrider och helt eldrivna lättviktsfordon. Framför allt har målet varit att utveckla metoder och digitala verktyg för effektiv geometrisk packning, monterings banplanering och analys av flexibla komponenter som rör drivlinor (framdrivningssystem) och lättviktslösningar.

2009 – 2013

Med den globalisering som skett inom marknaden för tillverkade produkter, kombinerat med megatrender som klimatförändringar och demografiska förändringar, behövs mer kunskap kring hur produktion ser ut i andra regioner. PADOK Study Visit in India 2016 har gett en ökad kunskap inom hur produktion genomförs i Indien, vilka utmaningar tillverkande industri där ställs inför och hur svenska företag intresserade av att investera i produktionsanläggningar i Indien kan agera för att enklare etablera sig.

2016 – 2016

2016 – 2016

Projektets inriktning är att använda moderna virtuella verktyg för att modellera processen och därigenom förstå hur de dynamiska parametrarna påverkar kvalitetsutfallet.

2010 – 2011

Ett fordonsmåleri är den i särklass största energislukaren i dagens bilfabriker, och målet var att sprida kunskap bland svenska fordonsmålerier.

2011 – 2012

Projektet avser att utveckla en revolutionerande, känslig, kostnadseffektiv, och portabel sensor.

2016 – 2019

Teknisk renhet för hållbara och säkra elfordon i hela Sverige.

2023 – 2024

2012 – 2013

Detta hypotesprojekt har som mål att effektivisera tillverkningen av planetväxlars ytterringar genom att dels studera hur ringarna och dess kuggar bör utformas för att vara lätta att tillverka.

2010 – 2010

Syftet med att använda atmosfärsplasma före lackering är att helt/delvis ersätta dagens förbehandlings med en kvalitetssäker, miljö- och arbetsmiljövänlig process.

2017 – 2019

Resultatet kommer att utvärderas enligt teknisk prestanda och företagen kommer att utvärdera processen i demonstratorer, förberedande industrialiserings studie och hållbarhetsbedömning.

2017 – 2019

Projektets mål var att utveckla ett koncept för en fogningsmetod för icke formbara material i kommande multimaterialprodukter

2013 – 2016

Målet i projektet är att utveckla en industriell process för mekanisk stansnitning i multimaterial baserad på pluggfogningsmetoden.

2016 – 2019

Plast blir allt mer omdiskuterat, inte sällan utifrån ett negativt perspektiv. Ofta med rätta men inte bara, plast är ett viktigt material med unika och efterfrågade egenskaper.

2020 – 2021

Cyclicor, som har sitt ursprung på Lunds universitet, har i ett tidigare projekt inom Mistra Innovation framgångsrikt utvecklat en metod för att producera plasterna polykarbonat (PC) och polyuretan (PU) utan giftiga tillsatser. Ett mål för projektet Polyfree 2.0 är att öka produktionen av de nya plasterna från labbskala till mängder som gör att de medverkande industriföretagen i sin tur kan ta steg mot färdiga produkter. Andra mål är att plasterna ska bli återvinningsbara samt få efterfrågade egenskaper.

2021 – 2023

Projektet kommer att genom experiment analysera en snabb tillverkningsprocess av kolfiberkomponenter med samma teknik som för plåtformningsprocesser och målet är att nå samma produktionstakt.

2012 – 2013

Syftet med projektet är att radikalt förbättra arbetsmiljön samt öka personalsäkerheten inom tung tillverkningsindustri genom att utnyttja den senaste teknologin för låg och ultraprecis positionering och beslutsstöd. Målet är att öka säkerhet genom att anpassa besluts- och positioneringssystemet för tung tillverkningsindustri.

2017 – 2018

Syftet med projektet vara att utveckla och utvärdera en FE-modell för bedömning av varmsprickrisken i MAG-svetsade T-förband. Målet anses vara uppnått då resultaten från simuleringarna visar att det är möjligt att använda den utvärderade modellen för att bedöma sprickrisken i olika förband och jämföra olika fogprepareringar.

2016 – 2017

Att utveckla metoder och modeller för prediktering av verktygstillståndet i presshärdningsprocessen

2014 – 2017

Utveckla och validera algoritmer för prediktivt underhåll baserat på AI och ML. Visionen är haverifri produktion.

2019 – 2022

Prediktering av försträckning och brott för komplexa lastfall inom plåtformning

2020 – 2023

2015 – 2017

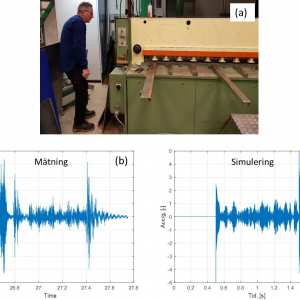

Inom tillverkningsindustrin finns ett flertal operationer där en digital tvilling har potential att öka produktiviteten. I detta projekt studerades om en digital tvilling kunde prediktera skador och degradering av en klippmaskin på SSAB. Projektet gav goda resultat och vi planerar att gå vidare med nya projekt.

2017 – 2018

2017 – 2018

Projektet genomförs i delprojekt i samarbete mellan Gestamp och SKF. Akademi och externt institut engageras för några av forskningsfrågorna. Prototypdetaljer kommer att tillverkas som verifieras enligt gällande krav

2010 – 2012

Projektet är inriktat på beräknings-/konstruktionsområdet. Eftersom friktion och nötning inte kan predikteras med god noggrannhet och tillförlitlighet är det också mycket svårt att beräkna och optimera verkningsgrad, el- och bränsleförbrukning samt livslängd. En sådan beräkning och optimering är väsentlig för att kunna utveckla hållbara mekaniska komponenter och system med minimal miljöpåverkan.

2008 – 2012

2013 – 2016

Den grundläggande idén med projektet är att undersöka och visa hur de beprövade, digitaliserade systemen och tekniken för processindustri, dvs CPAS, kan användas inom tillverkande industri för att ge förbättringar inom säkerhet, kvalitet, ledtid och kostnad/produktivitet

2017 – 2019

Att öka noggrannheten och användbarheten vid simulering av formpressning genom två industridoktorander som fokuserar på kort- respektive långfibriga kompositer.

2017 – 2019

Detta projekt är en fortsättning på det pågående MERA-projekt ´Metoder för modellering ochsimulering av komplett process för samtidig formning och härdning av borlegerade stål. Projektet är ett doktorandprojekt på Luleå tekniska universitet och utförs inära samarbete med Gestamp HardTech.

2008 – 2012

Utveckla tillverkningsteknologier där komposit integreras direkt mot metall i produktionssystem för presshärdning av borstål och varmformning av aluminium.

2015 – 2016

Projektets mål är att undersöka hur utveckling av produkter med flexibla och uppkopplade inbyggda system kan bedrivas effektivt i ett öppet ekosystem av aktörer.

2013 – 2016

2015 – 2016

2015 – 2016

2014 – 2017

Syftet var resultatsspridning och detta uppfylldes verkligen med 104 högkvalitativa presentationer för industri

2011 – 2012

2016 – 2016

Projektet utvecklar nya modeller och metoder som kan stödja beslutsfattare att skapa bästa möjliga produktionsnätverk, genom optimal produktionslokalisering .

2010 – 2012

Det övergripande syftet är att stärka svenska tillverkningsföretags konkurrenskraft genom att höja produktionskompetensen och att utveckla förmågan att producera effektivt .

2010 – 2012

Syftet är att stödja företagen så att de förmår leverera mer kundvärde effektivare och med bättre förutsättningar för de egna medarbetarna. Produktionslyftet 2.8 (PL2.8) står för en överbryggningsperiod där fokus i första hand ligger på projektutveckling inför en tredje programperiod (PL3) av Produktionslyftet, och i andra hand på att underhålla och hålla programmets verksamhet igång

2013 – 2014

Målet är att spegla produktion och tillgängliggör anpassad information för personal inom industrin

2018 – 2019

Konceptet Produktionsänglar är nytt och unikt i Sverige, och har potential att göra verklig skillnad för många företags industrialisering av nya produkter. Det gäller framför allt SME och start-ups som har utvecklat en ny produkt och står i begrepp att realisera ritningen eller prototypen till fysiska produkter. Konceptet Produktionsänglar fungerar på liknande sätt som Affärsänglar. Det är inriktat mot den del i värdekedjan som ibland brukar kallas ”the death valley”. Konceptet ägs av KTH Södertälje i samarbete med Södertälje Science Park. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

Kol-nanostrukturer har väckt ett stort intresse för utvecklingen av bl.a. kolbaserade tillsatser för smörj- och kylmedel. Det senaste decenniet är kolmaterial varit i fokus på grund av dess höga kemiska stabilitet, överlägsna egenskaper och låga miljöpåverkan jämfört med främst svavelbaserade tillsatser, som idag ingår i smörjmedel.

2020 – 2022

Teknik och metoder för robotiserad automation i svenska gjuterier som ger sänkta produktionskostnader, höjd effektivitet och lönsamhet samt förbättrad arbetsmiljö.

2009 – 2012

Syftet med ProLoc-projektet är att skapa en ny typ av beslutsmodell som stöd vid de lokaliseringsbeslut som blir allt viktigare i en värld med hög förändringstakt och ändliga resurser

2010 – 2013

Flexibla webbaserade kurser i programvaruteknik för yrkesverksamma. Kurserna ges på kvartsfart och är utformade så att de ska passa bra i kombination med arbete. Kursinnehåll liksom de flexibla formerna tas fram i samarbete mellan högskola och näringsliv.

2013 – 2019

Området simulering av maskintekniska problem har under de senaste 20-30 åren haft en fantastisk utveckling, inte minst vad avser olinjär finite element analys. Utvecklingen har kommit så långt att dessa beräkningar börjar bli en industristandard hos små- och medelstora företag.

2009 – 2012

Syftet var att provtillverka en stor komplex bärande fordonsstuktur for att utvärdera hur snabbt man kan till lagt pris kan tillverka denna med 3DLiteteknologi. Vi har valt Volvo Buss bakstam till city bussar. Samtliga mål uppnåddes i projektet men tillverkning av bakstammen pga. design (styling ändring) på bussen förskjuts till senare delen av hösten 2014.

2013 – 2014

Syftet var att provtillverka en stor komplex barande fordonsstuktur for att utvardera hur snabbt man kan till lagt pris kan tillverka denna med 3DLiteteknologi. Vi har valt Volvo Buss bakstam till city bussar. Samliga mål uppnåddes i projektet men tillverkning av bakstammen pga design (stylingandring) pa bussen forskjuts till senare delen av hosten 2014

2013 – 2014

2015 – 2016

Projektet QSkruv har som mål att skapa förbättrade processer för konstruktion, utprovning, verifiering och montering av skruvförband.

2015 – 2017

Projektet ska utveckla en oförstörande mätmetod baserad på laserultraljud (LUS) i syfte att möjliggöra automatiserad kvalitetssäkring av fogar i industriella miljöer.

2014 – 2017

Omställningen från konventionella till elektriska drivlinor skapar många utmaningar, men öppnar även för nya möjligheter rörande komponentpackning och utformning av bärande strukturer samt nya tillverkningsmetoder för dessa. Projektet syftar till att nyttja möjligheter med sandwichkonstruktion för att sänka vikten och därmed energiförbrukningen för framdrift; minska värmeförluster och därmed energiåtgången för klimathållning; minska tillverkningskostnader med hjälp av nya tillverkningskoncept, rationell sammansättning och ny konstruktionsteknik.

2017 – 2020

Omställningen från konventionella till elektriska drivlinor skapar många utmaningar, men öppnar även för nya möjligheter rörande komponentpackning och utformning av bärande strukturer samt nya tillverkningsmetoder för dessa. Projektet syftar till att nyttja möjligheter med sandwichkonstruktion för att sänka vikten och därmed energiförbrukningen för framdrift; minska värmeförluster och därmed energiåtgången för klimathållning; minska tillverkningskostnader med hjälp av nya tillverkningskoncept, rationell sammansättning och ny konstruktionsteknik.

2017 – 2020

Byggsystem för medel till långa träkonstruktioner för att minska byggkostnader och klimatpåverkan.

2021 – 2024

Ett nytt induktionsvärmningskoncept kommer att generera en extremt jämn uppvärmning som i kombination med ett effektivt kylkoncept förbättrar energieffektiviteten för en typisk process med 90%.

2010 – 2013

Målet med projektet är att sprida och öka vår kunskap om kopplingen mellan produktionsparametrar och produktegenskaper med hjälp av numerisk simulering och experimentell metodik i symbios

2011 – 2014

Projektets mål är att utveckla en generisk metod som underlättar för Svensk fordonsindustri att arbeta systematiskt med att minska sitt underhållsrelaterade slöseri.

2013 – 2016

Målet med projektet Reducing maintenance-related waste är att utveckla och testa en generisk metod som ska underlätta för svenska tillverkningsföretag att identifiera, klassificera, kvantifiera samt reducera underhållsrelaterat slöseri inom produktionsprocesser. Målet med metoden är att tillverkningsföretagen skall kunna optimera underhållsaktiviteter och underhållskostnader utifrån extern- och intern underhållseffektivitet med hänsyn tagen till indirekt och direkt underhållskostnad.

2013 – 2016

ReLed-3D Resurseffektiv och flexibel produktion inom fordonsindustrin genom additiv tillverkning i metall

2017 – 2020

Resilient och hållbar produktion för proaktiv produktionsutveckling av greenfield/brownfield.

2021 – 2024

RECO ger ny kunskap och metoder för förbättrad kvalitet i kompositmaterial genom att hantera geometrisk variation

2021 – 2024

Utveckla och överföra kunskap mellan företag om hantering av oväntade händelser som påverkar produktionen.

2021 – 2024

2015 – 2015

Mätning av härddjup och hårdhet med laserultraljud för resurseffektivisering av härdningsprocesser

2021 – 2024

2013 – 2015

2011 – 2012

Urininkontinens är ett vanligt problem som drabbar allt från unga kvinnor som nyligen har fött barn till män som har genomgått en prostataoperation. Bland personer över 70 år lider nästan hälften av alla, både kvinnor och män, av ofrivilligt urinläckage.

2021 – 2023

Aldrig förr har trådlösa fukt- och temperatur känsliga sensorerna baserade på RFID teknik integrerats i en klimatväv för växthus där syftet är att förlänga vävens livslängd samt hjälpa utvecklare att optimera vävens egenskaper.

2017 – 2018

Målet är att ta fram en riktningsprocess med minimal inverkan.

2009 – 2011

2014 – 2016

Huvudresultatet av detta projekt kommer att vara en effektiv process för in-line geometri verifiering

2011 – 2013

2011 – 2014

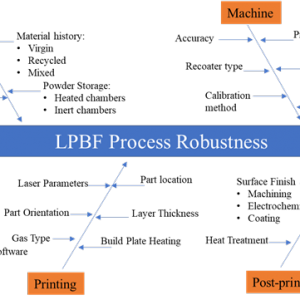

Bedöma L-PBF processens robusthet

2021 – 2024

Målet är att öka kunskapen om robust konstruktion och tillverkning av komponenter med hög kvalitet och låg miljöpåverkan.

2018 – 2020

2014 – 2017

50% ökad produktivitet med robust produktion i hela värdekedjan för transmissionskomponenter.

2018 – 2021

Konstruktionsprocess från koncept till printbar stl-fil för AM inkluderande ytbaserade nätverk i strukturen

2019 – 2022

Sammanställningen av studierna förväntas leda till en samsyn kring polerbarhet och en föreslagen metod för hur framkomna resultat ska kunna kommuniceras och omsättas i praktiken.

2016 – 2019

Förstudiens mål att sammanfatta projektdeltagarnas interna kunskap samt kartlägga den externa kunskap som finns inom området polering av klarlack/solidlack har uppfyllts. Detta har gjorts genom kunskapsutbyte, omfattande litteraturstudie och workshop med deltagande av externa aktörer.

2013 – 2014

Målet är att möjliggöra ökad användning av återvunnet material i polymera komponenter samt att förlänga livslängden på produkter.

2022 – 2023

Klargöra robusthet av HFMI processer med avseende på livslängdsförbättring av svetsförband av olika svetskvalitet.

2018 – 2018

Detta projekt syftar till att möjliggöra robust punktsvetsning av aluminium med befintlig infrastruktur genom innovativa lösningar.

2015 – 2016

Syfte och mål är att skapa industriella riktlinjer och rekommendationer gällande formning av kompositmaterial i traditionella produktionsprocesser.

2015 – 2018

Projektets mål är att skapa modeller för att analysera och skapa effektiva samband mellan produktens utformning och det globala produktions- och logistiknätverket.

2013 – 2016

Svårigheter vid sammanfogning är ofta en begränsande faktor för fordonsindustrin och viktreducering av produkt.

2020 – 2023

Målet är att genom sammangjutning nå en viktminskning på minst 30 % på ett lastbilsnav utan försämrad prestanda

2018 – 2021

Ny oförstörande provningsmetod av sandgjutformar för järn och stålgjutning baserad på ny mätmetod och dataanalys.

2019 – 2021

I SAPPA-projektet utvecklas en innovativ molnbaserad tjänstearkitektur för prediktivt underhåll av produkt- och produktionssystem, med fokus på industriella tillämpningar.

2014 – 2016

I SCARCE II kommer en demonstrator tas fram för att visa hur SMF och associerade värdeflöden kan öka effektivitet, konkurrenskraft, hållbarhet och internt samarbete genom digitalisering. Målet är att visa värdet av en ny digital lösning. SCARCE fokuserar på två underleverantörer i värdekedjan kopplade till Scania och Volvo. Demonstratorn är en molnbaserad lösning som kopplar samman tre testbäddar i industrin; Stena Industry Innovation Lab, Chalmers, RISE IVF lab, Mölndal och KTH's testbädd i Södertälje med hjälp av Siemens, AFRY, Qbim, Virtual Manufacturing och EQPack.

2020 – 2022

SE:Kond2Life - Ekosystem för återanvändning av fordonskomponenter

2019 – 2022

2015 – 2017

SCARCE kommer att undersöka behov, möjligheter och hinder i värdekedjor upp- och nedström från små och medelstora företag (SMF). SCARCE kommer att undersöka vilka data som ska mätas och visualiseras och hur dessa data kan möjliggöra mer automatiserat utförande samt ge en mer dynamisk och proaktiv planering av produktionskapacitet och materialflöden genom företagen i värdekedjan. Dessutom studerar vi organisatoriska möjligheter, särskilt den framtida mänskliga rollen, för implementering och hantering i en digital och datastyrd värdekedja. Projektet utgår från interna digitala plattformar för SMF som framgångsrikt har utvecklats.

2019 – 2019

SIMET GICP har varit ett mycket framgångsrikt forskningsprojekt och har utmynnat i enaktivitetsmodell för systematisk mätteknisk planering och beredning.

2009 – 2013

Utveckling av en enkel och effektiv testmetod för att utvärdera nya processoptimeringar inom kuggtillverkning.

2021 – 2024

2010 – 2012

En snabbt ökande efterfråga på miljövänliga produkter som t.ex. lätta fordon, plåt- och verktygsmaterialleverantörer och plåtformningsindustri står inför spännade affärsmöjligheter under de kommande åren. Men, ett antal viktiga utmaningar måste övervinnas innan man kan hämta hem frukterna av dessa affärsmöjligheter.

2009 – 2012

Projektet kommer att undersöka en ny metod för att minska råmaterialsvinnet i tillverkningsindustrin.

2022 – 2023

I projektet har vi bekräftat att modifierad anlöpning kan tillämpas för motverka/eliminera relaxation/krypning och att det kan preliminärt kopplas till stabiliteten hos mikrostrukturen hos det anlöpta sinterstålet. Ny metodik för utvärdera sintermaterials potentiella relaxation/kryp har etablerats och ny kunskap har etablerats. Ett potentiellt nästa steg är att se hur andra sinterstål kan optimeras och hur en modell för prediktering av kryp/relaxation hos sinterstål vid måttligt förhöjd temperatur kan utvecklas.

2012 – 2013

2014 – 2017

2015 – 2016

Syftet med detta projekt är att anpassa och demonstrera ett system för automatisk allkontroll av tillverkade komponenter.

2017 – 2020

En ny miljövänlig process för tillverkning av grafen baserad på processutrustning använd inom massaindustrin

2021 – 2021

Verktygskostnader utgör en stor del av den totala ekonomiska investeringen i presshärdningsprocessen. Avsevärda fördelar i produktionsekonomi och miljöaspekter kan åstadkommas genom att förbättra formverktygens prestanda i varmformningsoperationer av exempelvis bilkomponenter. Huvudidén i detta projekt är att skapa skräddarsydda ytor på formverktyg gjorda av billigare verktygsstål som är enklare att bearbeta för presshärdning av ultrahöghållfast stål.

2015 – 2018

2012 – 2014

Att reducera konstruktioners vikt är betydelsefullt eftersom det leder till minskad miljöbelastning!

2010 – 2013

Ökad resurs- och kostnadseffektivitet genom ökad digital teknik och automatisering av KPI-hantering, och nya kostnadsbaserade beslutsstöd för att förbättra produktion.

2018 – 2020

2017 – 2018

För att uppnå de högt uppställda nationella kraven i svensk byggsektor krävs en kostnadseffektiv, skalbar och integrerad lösning för uppvärmning, kylning och el.

2020 – 2023

Projektet syftar till att stödja implementeringen av Smart Maintenance genom utökat samarbete inom underhållsbranschen.

2017 – 2019

Målet är att demonstrera byte från perfluorerade kemikalier till miljövänlig silikonkemi i kombination med nya textila strukturer, för att nå smutsavvisande fordonstextil.

2017 – 2020

Solenergi är en förnybar energikälla med enorm potential, men dagens teknik har vissa utmaningar vad gäller låg verkningsgrad, kostnader och problem med lagring av energin.

2013 – 2016

Projektet syftar till att långsiktigt stärka forskningsmiljöer och forskningsområden inom produktionsteknik för att lösa problem som aktualiseras av ökande miljökrav och krav på krockprestanda.

2009 – 2013

Målet med projektet är att demonstrera detta koncept i en fullskalig produktionslina och genom utvärderade prototyper inom en eller två av följande produktgrupper: säten, tak, stolpar, solvisir och bagageutrymmen.

2017 – 2020

Detta projekt kommer att inrikta sig på några av de största hindren för införandet av FSW som en flexibel process inom fordonsproduktion. En stor del av projektet innebär att utveckla kunskap om möjligheter och begränsningar vid användandet av robotiserad FSW

2009 – 2012

2013 – 2016

GAIS 2 syftar till att förbättra informations- och kunskapsutbyte inom ett globalt produktionsnätverk. Detta kommer att ske i två områden med avseende på monteringsanvisningar; Beredningsprocessen och upplärning och inlärning för montörer.

2016 – 2018

Projektet 4S - Strategies and Standards for Smart Swedish Industry - har som övergripande mål att stärka Sveriges position som ett ledande land inom Smart industri.

2017 – 2018

Syftet med projektet är att öka möjligheten för små och medelstora tillverkande företag att använda produktionsstrategier som bidrar till hållbar konkurrenskraft på en internationell marknad

2010 – 2013

Syftet med projektet var att öka produktivitet och robusthet inom tillverkande industri genom utökad användning av faktabaserade simuleringar och optimeringar. Detta har uppnåtts genom att integrera verktyg för hantering och analys av indata (GDM Tool) med simulering och optimering av produktionsflöden (FACTS Analyzer). Tidsåtgången från fråga till faktabaserat svar vid utveckling av produktionsflöden har reducerats till bara några minuter i miljöer där det finns fungerande produktionsnära IT-system.

2013 – 2017

Målet är förbättrad hållfasthet med mer än 15% (tre gånger längre livslängd) genom styrd kylning vid sätthärdning för drivlinekomponenter.

2016 – 2020

2013 – 2016

2017 – 2021

Traditionella vägfordon bidrar både till miljö- och hälsoskadliga utsläpp och till okat buller i våra städer. Fordonsbranschen söker därför efter bättre alternativ. Ett sätt är att elektrifiera bilar men tekniken brottas fortfarande med problem. Framförallt är det batteriernas begränsade kapacitet som hindrar ett verkligt genombrott.

2015 – 2017

Alla borrhål för bergvärme blir kallare med tiden. Hålls en högre temperatur i borrhålet, ges en bättre verkningsgrad. Solceller tappar verkningsgrad också verkningsgrad, fast när de värms upp. Detta projekt ska utveckla en solhybrid som ska kyla solcellen och värma borrhållet för bergvärme för att få ut bästa verkningsgrad.

2015 – 2017

Ökad hållbarhet och kostnadseffektivitet genom bättre strategiska beslutsstöd i produktionsfrågor baserade på nya mätetalssystem för produktion och utveckling

2015 – 2017

SQID projektet syftar till att utveckla en industritvätt/tork som använder Qlean-vatten istället för traditionella kemikalier.

2016 – 2018

SmoothIT-projektet kommer att utveckla modeller, metoder, verktyg och optimeringsalgoritmer för att hjälpa den svenska industrin att skapa mjukare robotrörelser, vilket minskar energianvändningen och ökar livslängden. Dessutom kommer utvecklings- och underhållsarbetet att förbättras med hjälp av verktyg för övervakning och driftsprognos för underhållsplanering.

2017 – 2020

SeeCut fokuserar på kostnadseffektiva produktionssystem för säker insamling, analys, visualisering, lagring och delning av produktionsdata. Projektet behandlar integrering av nya signaler och sensorer för datainsamling. För avancerade produkter, till exempel jetmotorkomponenter, är insamling av data under tillverkningen avgörande, inte bara för kvalitetssäkring utan även för övervakning av slitage för schemaläggning för återanvändning av sådana delar. Projektmålen är att identifiera viktiga tekniska krav relaterade till produktionsdata för användning i digitaliserade värdekedjor, definiera sätt att underlätta driftssättaning av nya signaler och dataströmmar från tillverkande maskiner och sensorer och definiera hur man säkert och kostnadseffektivt delar data i värdekedjor för cirkulär produktion.

2019 – 2019

2017 – 2018

2014 – 2017

2016 – 2017

Projektet syftar till att sätta upp en testmetod på Hallands sjukhus Halmstad som kan mäta strålning enligt standard.

2017 – 2017

Projektet kommer att utveckla alla fyra stegen i att producera en textil barriär: från fiber till tygkonstruktion, laminering och själva produktionssystemet, för att möjliggöra en total utfasning av giftiga kemikalier och betydande minskning av klimatpåverkan.

2015 – 2019