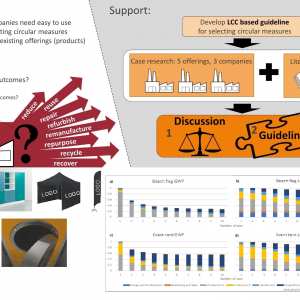

Verktygskostnader utgör en stor del av den totala ekonomiska investeringen i presshärdningsprocessen. Avsevärda fördelar i produktionsekonomi och miljöaspekter kan åstadkommas genom att förbättra formverktygens prestanda i varmformningsoperationer av exempelvis bilkomponenter. Huvudidén i detta projekt är att skapa skräddarsydda ytor på formverktyg gjorda av billigare verktygsstål som är enklare att bearbeta för presshärdning av ultrahöghållfast stål.

Projektet kommer att fokusera på att skapa termiskt sprutade beläggningar av pulverbaserade högpresterande material på verktygsstål med lägre hårdhet än normala varmformningsverktyg. Dessa beläggningar kommer att skapa en funktionell yta som förbättrar nötningsmotståndet och ger en mer robust friktion.

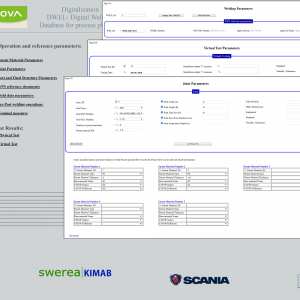

Tre olika beläggningar (Rockit 701, Tribaloy T400 and WOKA 7504) producerades på ett förhärdat verktygsstål (Toolox33) med HVAF-teknik. Pulvren och beläggningarna karakteriserades med avseende på mikrostruktur, kemisk sammansättning, hårdhet och tribologiska egenskaper för att kunna välja ut en beläggning som skulle utvärderas i semi-industriella tester.

Alla beläggningar hade bra vidhäftning mot substratet men en grov yta som krävde polering. Alla beläggningar uppvisade också stabil friktion vid glidning mot Al-Si belagt höghållfast stål. Materialöverföring minskades något och för WOKA-beläggningen var det lättare att avlägsna överfört material. Semi-industriella tester genomfördes med ett obelagt verktyg och ett belagt med Rockit 701. Båda verktygen uppvisade materialöverföring på radier och vidare arbete med att optimera ytfinheten krävs för att förbättra prestandan för belagda verktyg.

Kunskapsförmedlingen

Kunskapsförmedlingen