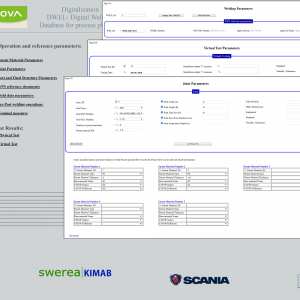

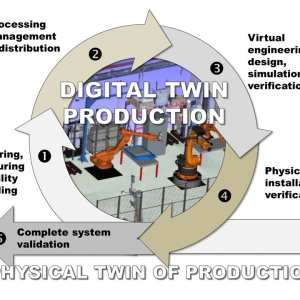

Chefer, utvecklare och operatörer från industrin möter både kunder och forskare inom olika discipliner; produktion av nya material, hållbara produktlivscykler och adaptiv produktion. Företag kommer med sina egna modeller och analysverktyg och kopplar dem till den öppna digitala fabriksplattformen. Tillsammans med forskargruppen belyses situationen och olika alternativa lösningar diskuteras ur olika perspektiv, nya idéer uppkommer och ytterligare modeller och analyser föreslås för att testa olika teknologier, eller för att konfigurera fabriken för att uppnå ett flöde och layout som säkrar önskade nyckeltal. Tillvägagångssättet kombinerar teorier och metoder för innovation med digital teknik och visualisering. Genom att utföra virtuella, snarare än fysiska, tester kan utvecklingstider minskas betydligt och resurser (tid, energi och material) optimeras. Målet är att utveckla visualiseringsmetoder och en IT-plattform för att förbättra användningen av en digital fabrik för utveckling och omkonstruktion av produkter och produktionssystem, men också att utveckla metoder för hur man kan använda idéskisser.

Gunilla Sivard

Tekn. Dr. Dator system för konstruktion och tillverkning

Kunskapsförmedlingen

Kunskapsförmedlingen