Genom produktionsnära miljöförbättringar bidrar idéprojektet ’Kostnadsdriven Grön Kaizen’ till ökad hållbarhet och konkurrenskraft i den extremt exporttunga läkemedelsproducerande industrin i Sverige. Med ett brett engagemang för miljöförbättringar hos alla medarbetare ökar resurseffektiviteten och hållbarheten samtidigt som kostnaderna minskar och attraktiviteten och varumärket för branschen stärks. Idéprojektet har genomförts av AstraZeneca och KTH. Idéprojektet finansieras av Vinnovas Produktion2030.

Idéprojektet genomfördes under ett halvår med avslut 30 juni 2018. Den övergripande visionen med projektet var att kraftigt minska miljöslöseriet från läkemedelsproduktionen i Sverige och på sikt globalt. Syftet med idéprojektet var att ta ett befintligt Leanverktyg för operativt miljöförbättringsarbete (GPM) som utvecklats av och för verkstadsindustrin, anpassa det för läkemedelsindustrin med dess specifika förutsättningar, och testa det i en pilot på Astra- Zeneca i Södertälje. Målet var att integrera miljöförbättringsmetoden som standard i Lean-verktygslådan vilket skulle möjliggöra uppskalning på AstraZenecas Södertäljesite som start, och skapa förutsättningar för global uppskalning inom koncernen.

Verktyget, Green Performance Map (GPM), utvecklades i ett tidigare VINNOVA-FFI projekt (Gröna Produktionssystem) och är en metod för att minska miljöbelastningen från produktionen genom att utgå från miljöaspekter som identifierats och visualiserats i en input-output modell. Metoden har visat sig vara ett konkret och enkelt sätt att få igång miljöförbättringsarbete på alla nivåer i produktionen baserat på de miljöaspekter man kan påverka själv i sin vardag. För att metoden skulle få industriellt genomslag på AstraZeneca användes kostnadsperspektivet som drivkraft för det gröna förbättringsarbetet. ’Grön Kaizen-metoden’ testades med stor framgång på två piloter på AstraZenecas två siter i Södertälje. Ett antal miljöaspekter identifierades och förbättringsarbete på kort och lång sikt initierades. Ett stort antal personer från AstraZeneca deltog aktivt i projektet. AstraZeneca avser nu att standardisera metoden inom sitt centrala OPEX-arbete (dvs Lean).

Upplägget specificerat i idéprojektet var att köra en pilot, men intresse fanns för att köra ytterligare en pilot vilket stärkte genomförandet och slutmålet. Projektet är ett samarbetsprojekt mellan forskare vid KTH och AstraZeneca och adresserar FNs globala hållbarhetsmål 9.4 och 12.6.

2013 – 2016

2015 – 2015

2016 – 2017

2015 – 2016

2017 – 2018

2015 – 2016

2015 – 2015

2015 – 2016

2014 – 2017

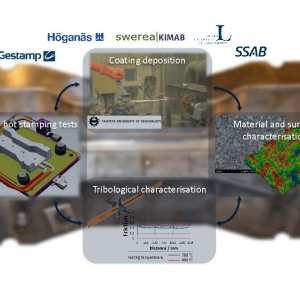

Verktygskostnader utgör en stor del av den totala ekonomiska investeringen i presshärdningsprocessen. Avsevärda fördelar i produktionsekonomi och miljöaspekter kan åstadkommas genom att förbättra formverktygens prestanda i varmformningsoperationer av exempelvis bilkomponenter. Huvudidén i detta projekt är att skapa skräddarsydda ytor på formverktyg gjorda av billigare verktygsstål som är enklare att bearbeta för presshärdning av ultrahöghållfast stål.

2015 – 2018

2014 – 2017

2017 – 2018

Med den globalisering som skett inom marknaden för tillverkade produkter, kombinerat med megatrender som klimatförändringar och demografiska förändringar, behövs mer kunskap kring hur produktion ser ut i andra regioner. PADOK Study Visit in India 2016 har gett en ökad kunskap inom hur produktion genomförs i Indien, vilka utmaningar tillverkande industri där ställs inför och hur svenska företag intresserade av att investera i produktionsanläggningar i Indien kan agera för att enklare etablera sig.

2016 – 2016

2017 – 2020

2016 – 2016

2014 – 2017

2017 – 2020

2017 – 2018

2015 – 2016

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

2016 – 2018

2014 – 2017

2015 – 2017

2013 – 2017

2017 – 2018

2016 – 2018

2014 – 2017

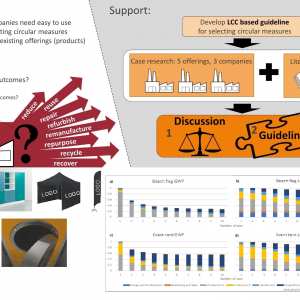

Ökad hållbarhet och kostnadseffektivitet genom bättre strategiska beslutsstöd i produktionsfrågor baserade på nya mätetalssystem för produktion och utveckling

2015 – 2017

2015 – 2016

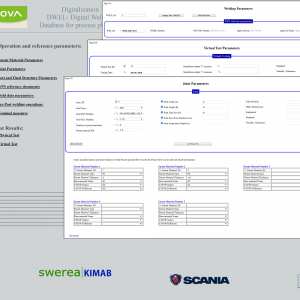

Ökad resurs- och kostnadseffektivitet genom ökad digital teknik och automatisering av KPI-hantering, och nya kostnadsbaserade beslutsstöd för att förbättra produktion.

2018 – 2020

2016 – 2016

2017 – 2018

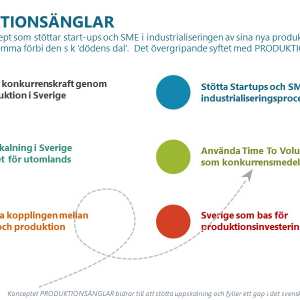

Konceptet Produktionsänglar är nytt och unikt i Sverige, och har potential att göra verklig skillnad för många företags industrialisering av nya produkter. Det gäller framför allt SME och start-ups som har utvecklat en ny produkt och står i begrepp att realisera ritningen eller prototypen till fysiska produkter. Konceptet Produktionsänglar fungerar på liknande sätt som Affärsänglar. Det är inriktat mot den del i värdekedjan som ibland brukar kallas ”the death valley”. Konceptet ägs av KTH Södertälje i samarbete med Södertälje Science Park. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

2014 – 2016

2017 – 2021

2015 – 2017

2017 – 2018

SeeCut fokuserar på kostnadseffektiva produktionssystem för säker insamling, analys, visualisering, lagring och delning av produktionsdata. Projektet behandlar integrering av nya signaler och sensorer för datainsamling. För avancerade produkter, till exempel jetmotorkomponenter, är insamling av data under tillverkningen avgörande, inte bara för kvalitetssäkring utan även för övervakning av slitage för schemaläggning för återanvändning av sådana delar. Projektmålen är att identifiera viktiga tekniska krav relaterade till produktionsdata för användning i digitaliserade värdekedjor, definiera sätt att underlätta driftssättaning av nya signaler och dataströmmar från tillverkande maskiner och sensorer och definiera hur man säkert och kostnadseffektivt delar data i värdekedjor för cirkulär produktion.

2019 – 2019

2015 – 2016

2015 – 2016

2013 – 2016

2015 – 2016

2013 – 2017

2014 – 2018

2015 – 2016

2014 – 2017

2017 – 2018

I SAPPA-projektet utvecklas en innovativ molnbaserad tjänstearkitektur för prediktivt underhåll av produkt- och produktionssystem, med fokus på industriella tillämpningar.

2014 – 2016

2014 – 2014

2016 – 2017

2015 – 2017

2015 – 2016

2015 – 2018

Projektet syftar till att förbättra användningen av livscykelinformation för att uppnå effektivare återtillverkningsprocesser ur ekonomiskt och ekologiskt perspektiv.

2013 – 2016

2016 – 2019

2016 – 2016

2017 – 2018

Utvecklande av en termokemisk testbädd och omsättande av resultat i praktiken för valda processer och tillämpningar

2019 – 2022

2017 – 2018

2017 – 2019

2016 – 2018

2016 – 2016

2015 – 2016