Martin Kurdve

Docent, Tekn. Dr. Innovation & Design Technology: Development of sustainable production systems. (Tekn.Lic. Industrial environmental economics - product service systems. M.Sc. Chemical Engineering with Engineering Physics)

Projekttid: 2016 – 2018

Budget: 9 750 000 kronor

Satsning: SIP Produktion2030

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

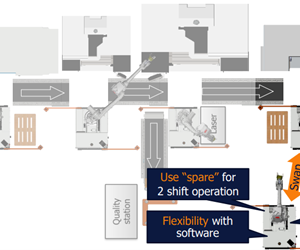

AMtoFlexs projektmål är att stärka konkurrenskraften för den svenska tillverkande industrin genom ökad produktionsflexibilitet inom den svenska verktygsindustrin. Detta kommer att genomföras medelst innovativ verktygsdesign, tillverknings- och monteringsstrategi genom att tillämpa nydanande teknologier så som Additiv Tillverkning (AM). Verktygsindustrins största utmatning är långa ledtider som bidrar negativt till konkurrenskraften och omställningsförmågan hos den svenska tillverkande industrin. I snitt, är ledtiden för verktyg ca 11 veckor, och för mer komplexa verktyg kan ledtiden vara så lång som 1 år (fordonsindustrin). AM är en möjliggörare för tillverkning av s.k. ´near-net-shape´ inkluderat interna kylkanaler som bidrar till att efterföljande och tidkrävande bearbetningsoperationer minskar avsevärt eller elimineras helt. Genom att utnyttja de digitala fördelarna med AM kan förutsättningar för en flexibel leverantörskedja skapas. AMtoFlex tillverkningsstrategi har även en positiv inverkan på verktygens prestanda genom minskade cykeltider och genom bättre egenskaper på tillverkade komponenter. Dessutom, bidrar AMtoFlex till en hållbar produktion genom kraftigt reducerat materialspill, högre utnyttjandegrad av ingångsmaterialet i AMtoFlex, som i sin tur bidrar till cirkulär ekonomi.

2017 – 2018

ReLed-3D Resurseffektiv och flexibel produktion inom fordonsindustrin genom additiv tillverkning i metall

2017 – 2020

2015 – 2016

2017 – 2018

2014 – 2016

Intresset för 3D-printing växer både hos företag och privatpersoner. Det vanligaste materialet är olika typer av plast. I dagsläget finns det inget retursystem för det spill som uppkommer, trots att plasten går att återvinna till nytt filament med positiv miljönytta. I projektet Cirkumat har det det övergripande målet varit att öka återvinningen av filamentspill i Sverige.

2017 – 2018

2017 – 2018

2017 – 2018

2013 – 2016

2016 – 2019

2017 – 2019

2017 – 2020

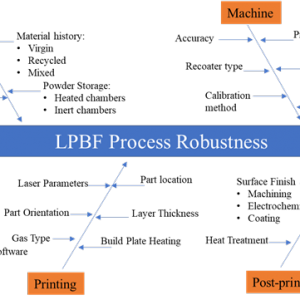

Bedöma L-PBF processens robusthet

2021 – 2024

2014 – 2017

2014 – 2017

2015 – 2016

2015 – 2017

Med den globalisering som skett inom marknaden för tillverkade produkter, kombinerat med megatrender som klimatförändringar och demografiska förändringar, behövs mer kunskap kring hur produktion ser ut i andra regioner. PADOK Study Visit in India 2016 har gett en ökad kunskap inom hur produktion genomförs i Indien, vilka utmaningar tillverkande industri där ställs inför och hur svenska företag intresserade av att investera i produktionsanläggningar i Indien kan agera för att enklare etablera sig.

2016 – 2016

2015 – 2017

2017 – 2018

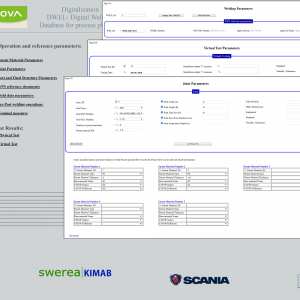

DIDAM utvecklar och demonstrerar digitaliseringslösningar för industrialisering av Additiv Tillverkning

2020 – 2023

2014 – 2017

2017 – 2020

2015 – 2017

2017 – 2018

IDAG syftar till att identifiera gap och föreslå åtgärder av den digitala infrastruktur som krävs för industrialisering av additiv tillverkning. Aktörer från en ny typ av värdekedja av tillverkande företag – från pulver till produkt – samverkar med digitaliseringsleverantörer och forskare för att förstå behov och beskriva åtgärder genom analys av industriella fall. Målet är att leverera en beskrivning i en roadmap där åtgärder kan utvecklas och demonstreras för att ytterst nå flexibla och skalbara digitala plattformar för additiva tillverkningsvärdekedjor.

2019 – 2019

2013 – 2016

2015 – 2016

2016 – 2017

2017 – 2018

2016 – 2018

2016 – 2016

Den grundläggande idén med projektet är att undersöka och visa hur de beprövade, digitaliserade systemen och tekniken för processindustri, dvs CPAS, kan användas inom tillverkande industri för att ge förbättringar inom säkerhet, kvalitet, ledtid och kostnad/produktivitet

2017 – 2019

2014 – 2017

I SAPPA-projektet utvecklas en innovativ molnbaserad tjänstearkitektur för prediktivt underhåll av produkt- och produktionssystem, med fokus på industriella tillämpningar.

2014 – 2016

2016 – 2018

2015 – 2016

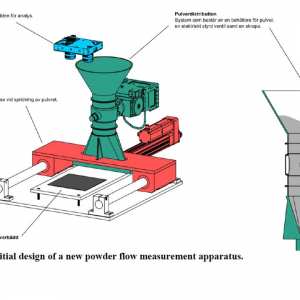

En utrustning för att karakterisera skiktutbredningsegenskaper hos pulver ämnade för additiv tillverkning (AM) har konstruerats med syfte att kunna förutse applicerbarhet och optimera pulverutnyttjandet, t ex för metallbaserad SLM (Selektiv lasersmältning).

2017 – 2018

Målet med DiSAM är att skapa en unik test och demo plattform (AM Hub) i Sverige för additiv tillverkning av metaller och polymerer.

2017 – 2021

Målet är att visa hur komponenter för mikrometer/millimetervågor kan skapas med additiv tillverkning

2019 – 2022

2015 – 2016

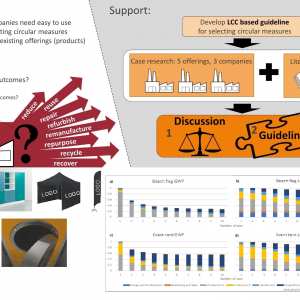

Ökad resurs- och kostnadseffektivitet genom ökad digital teknik och automatisering av KPI-hantering, och nya kostnadsbaserade beslutsstöd för att förbättra produktion.

2018 – 2020

2014 – 2014

2015 – 2016

2014 – 2017

2016 – 2016

Projektet syftar till att förbättra användningen av livscykelinformation för att uppnå effektivare återtillverkningsprocesser ur ekonomiskt och ekologiskt perspektiv.

2013 – 2016

2017 – 2018

2013 – 2017

2013 – 2017

Ökad hållbarhet och kostnadseffektivitet genom bättre strategiska beslutsstöd i produktionsfrågor baserade på nya mätetalssystem för produktion och utveckling

2015 – 2017

Stärkt konkurrenskraft hos svensk tillverkningsindustri genom att förena de digitala och fysiska värdekedjorna för additiv tillverkning av storskaliga komponenter.

2017 – 2020

Genom produktionsnära miljöförbättringar bidrar idéprojektet ’Kostnadsdriven Grön Kaizen’ till ökad hållbarhet och konkurrenskraft i den extremt exporttunga läkemedelsproducerande industrin i Sverige. Med ett brett engagemang för miljöförbättringar hos alla medarbetare ökar resurseffektiviteten och hållbarheten samtidigt som kostnaderna minskar och attraktiviteten och varumärket för branschen stärks. Idéprojektet har genomförts av AstraZeneca och KTH. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

2015 – 2016

Konstruktionsprocess från koncept till printbar stl-fil för AM inkluderande ytbaserade nätverk i strukturen

2019 – 2022

2015 – 2018

2016 – 2017

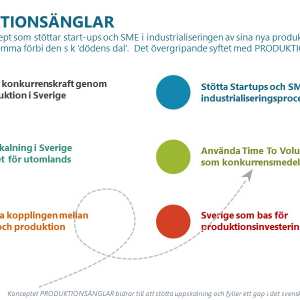

Konceptet Produktionsänglar är nytt och unikt i Sverige, och har potential att göra verklig skillnad för många företags industrialisering av nya produkter. Det gäller framför allt SME och start-ups som har utvecklat en ny produkt och står i begrepp att realisera ritningen eller prototypen till fysiska produkter. Konceptet Produktionsänglar fungerar på liknande sätt som Affärsänglar. Det är inriktat mot den del i värdekedjan som ibland brukar kallas ”the death valley”. Konceptet ägs av KTH Södertälje i samarbete med Södertälje Science Park. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

2017 – 2021

2015 – 2015

Robotlösningar med autonom programvara som stöder on-demand produktion med hjälp av resurspooler.

2021 – 2024

Projektet har som mål att utveckla ett nytt cyberfysiskt ramverk för att realisera extremt flexibel produktion.

2021 – 2024

2014 – 2017

Projektet syftar till att bidra till utvecklingen av framtidens ERP-system. Projektet ska undersöka hur man kan erbjuda arbete, omdefiniera arbetsroller och utmana företag att utnyttja avancerat systemstöd och tekniken inom och kring dessa. Sammantaget syftar projektet till att bidra till utvecklingen av både nästa generation av ERP-system och en komplementär förändring av hur företagen ser på arbetsorganisation, så att tekniken kan stödja och möta människors behov inom organisationer snarare än att genomföra strukturer på dem

2019 – 2019

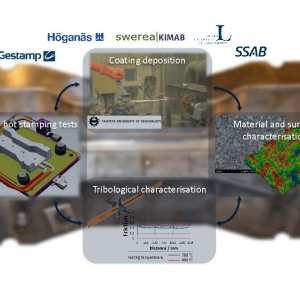

Verktygskostnader utgör en stor del av den totala ekonomiska investeringen i presshärdningsprocessen. Avsevärda fördelar i produktionsekonomi och miljöaspekter kan åstadkommas genom att förbättra formverktygens prestanda i varmformningsoperationer av exempelvis bilkomponenter. Huvudidén i detta projekt är att skapa skräddarsydda ytor på formverktyg gjorda av billigare verktygsstål som är enklare att bearbeta för presshärdning av ultrahöghållfast stål.

2015 – 2018

2017 – 2018

2015 – 2015

2016 – 2016

2015 – 2016

2016 – 2016

2015 – 2016

2015 – 2016

Syftet är att demonstrera framtagning av kopparbaserade komponenter genom additiv tillverkning med kortade ledtider och ökad flexibiliteten.

2016 – 2018

2014 – 2018

2015 – 2016