Tomohiko Sakao

Projekttid: 2020 – 2023

Budget: 23 122 108 kronor

Projektet syftar till att använda avvikelsesdata för att förbättra produktdesignen och produktionen.

Avvikelse sker i alla steg i en produktlivscykel; till exempel produktion, transport och drift. Idag har många tillverkare tillgång till stora mängder data från hela livscykeln. Trots beprövad digitalteknik, AI-tekniker (artificiell intelligens) och livscykelteknik (LCE) är tillämpningen av dessa i kombination med industriell praxis knapp. Att kontinuerligt minska avvikelser både reaktivt och proaktivt i ett livscykelperspektiv kommer att ha en stor ekonomisk och miljömässig vinst.

Projektet kommer att utveckla ett metod och två demonstratörer som ”proof of concept” som visar värdet av livscykeldigitalisering som använder AI-tekniker för att minska avvikelser. Två värdekedjor kommer att adresseras, gasturbiner och produktionsmaskiner. Data relaterade till avvikelse som samlats in under hela produktlivscykeln kommer att användas för att få insikter och ständiga förbättringar inklusive design av nästa generations produkter.

De stora förväntade effekterna för industrin är förbättrad kostnadseffektivitet samt kapacitet och konkurrenskraft inom nästa nivå av digitalisering med strategisk användning av AI. Miljöprestanda inklusive resurseffektivitet kommer även öka.

Linköpings universitet kommer att vara koordinator och tillhandahålla expertis om LCE. Mälardalens högskola och Statens väg- och transportforskningsinstitut kommer att bidra med sin expertis inom AI respektive transport. Två stora företag kommer att tillhandahålla fall som tillsammans täcker ett brett urval av värdekedjor för produktion: Siemens Industrial Turbomachinery och Volvo Construction Equipment. Dessutom kommer ett antal små och stora företag att tillhandahålla delar av tekniska lösningar för demonstratörerna.

Vinnovas dnr: 2019-05589

Tidsättning av manuell montering är centralt för verkstadsindustrins konkurrenskraft.

2021 – 2024

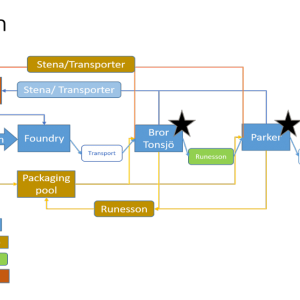

I SCARCE II kommer en demonstrator tas fram för att visa hur SMF och associerade värdeflöden kan öka effektivitet, konkurrenskraft, hållbarhet och internt samarbete genom digitalisering. Målet är att visa värdet av en ny digital lösning. SCARCE fokuserar på två underleverantörer i värdekedjan kopplade till Scania och Volvo. Demonstratorn är en molnbaserad lösning som kopplar samman tre testbäddar i industrin; Stena Industry Innovation Lab, Chalmers, RISE IVF lab, Mölndal och KTH's testbädd i Södertälje med hjälp av Siemens, AFRY, Qbim, Virtual Manufacturing och EQPack.

2020 – 2022

Unika metoder, tekniker och mjukvara för simulering av elektrodeposition och galvanisering.

2020 – 2023

Utveckla och validera algoritmer för prediktivt underhåll baserat på AI och ML. Visionen är haverifri produktion.

2019 – 2022

Projektet utvecklar ett koncept som möjliggör för industripersonal att enkelt ta fram IoT-stödda lågkostnadslösningar för förbättringar vid fabriksgolvet.

2018 – 2020

Projektet syftar att digitalisera temperaturförloppen vid gjutning av valsar och föreslå åtgärder till gjutledaren för att öka träffsäkerhet av gjuttemperaturer

2015 – 2016

DIDAM utvecklar och demonstrerar digitaliseringslösningar för industrialisering av Additiv Tillverkning

2020 – 2023

Den Virtuella Målerifabriken - Simulering av Ugnshärdning. Måleriet är ofta en flaskhals i produktion där processerna idag finjusteras genom testning på ett stort antal prototyper. För att kunna möta framtidens behov så behöver produktionsberedningen kraftigt förbättras. Syftet är att utveckla metoder, tekniker, mätmetodologi och mjukvara, för simulering av härdning av färg i IR och konvektionsugnar. Målet är att stödja industrins utveckling och optimering av ytbehandlingsprocesserna så att dessa blir mer energieffektiva; har en kortare ledtid i produktutvecklingen och ger bättre kvalitet.

2016 – 2019

Att visa på ny teknik med robotar som möjliggör för svenska företag att utveckla nya innovativa produkter för automatiserad produktion o underhåll.

2017 – 2020

Developing circular production systems using digital technologies

2021 – 2024

Metod för förstå hur informationshanteringen kan automatiseras för effektiv hantering av produktionsavvikelser.

2018 – 2020

Projektets syfte är att ta fram en plan för ett antal demonstratorer inom produktion och underhåll med komplexa produkter med lång livslängd producerade av internationella företag i Sverige. Målet är att göra en plan för att utveckla demonstranter i produktion och underhåll med hjälp av artificiell intelligens teknik, digital teknik och metoder för lifecycle engineering metoder.

2019 – 2019

Effektivisera sågverk m.h.a förbättrad övervakning och underhåll av produktionslinjen. Detta genom att dela data via digital tvilling mellan aktörerna i underhållskedjan.

2019 – 2019

Syftet med projektet är att radikalt förbättra arbetsmiljön samt öka personalsäkerheten inom tung tillverkningsindustri genom att utnyttja den senaste teknologin för låg och ultraprecis positionering och beslutsstöd. Målet är att öka säkerhet genom att anpassa besluts- och positioneringssystemet för tung tillverkningsindustri.

2017 – 2018

Målet med DiSAM är att skapa en unik test och demo plattform (AM Hub) i Sverige för additiv tillverkning av metaller och polymerer.

2017 – 2021

To create an inventory of AI techniques for maintenance services, apply AI techniques to three industrial cases, and evaluate their economic and environmental implications.

2017 – 2019

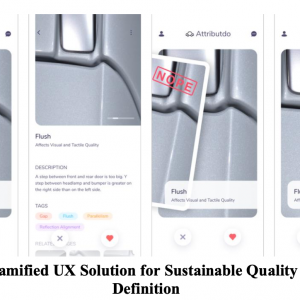

Två stora omvälvande trender existerar idag parallellt - elektrifiering och digitalisering. Detta innebär den troligen mest omfattande förändringen inom bilindustrin som vi observerat på decennier. Det är inte lätt att balansera kundens förväntningar mot vitt spridda begrepp som nollutsläppsfordon, uppkopplade funktioner, materialval, och användargränssnitt, detta under press av kortare ledtider och lägre pris. AttributDo-projektet syftar till att hjälpa ingenjörer att definiera, verifiera och validera nya och befintliga designfunktioner inom produktutveckling.

2021 – 2021

2017 – 2019

WELDVISI ska skapa ett nytt sensorbaserat hjälpsystem för manuell tillverkning med kognitiv feed-back i realtid samt dokumentation av parametrar.

2022 – 2025

Projektet syftar till att digitalisera etablerade verktyg för hantering av produktionsstörningar.

2018 – 2020

Minska miljöpåverkan från gjuterier genom att minska mängden sandavfall med hjälp av maskininlärning.

2023 – 2024

Projektet syftar till att stödja implementeringen av Smart Maintenance genom utökat samarbete inom underhållsbranschen.

2017 – 2019

Stärkt konkurrenskraft hos svensk tillverkningsindustri genom att förena de digitala och fysiska värdekedjorna för additiv tillverkning av storskaliga komponenter.

2017 – 2020

SCARCE kommer att undersöka behov, möjligheter och hinder i värdekedjor upp- och nedström från små och medelstora företag (SMF). SCARCE kommer att undersöka vilka data som ska mätas och visualiseras och hur dessa data kan möjliggöra mer automatiserat utförande samt ge en mer dynamisk och proaktiv planering av produktionskapacitet och materialflöden genom företagen i värdekedjan. Dessutom studerar vi organisatoriska möjligheter, särskilt den framtida mänskliga rollen, för implementering och hantering i en digital och datastyrd värdekedja. Projektet utgår från interna digitala plattformar för SMF som framgångsrikt har utvecklats.

2019 – 2019

DiVISI syftar till att undersöka hur delning av digital information kan gynna värdekedjan skog-skogsindustri.

2020 – 2023

Dynamic SALSA - Dynamic Scheduling of Assembly and Logistics Systems using AI

2023 – 2026

Projektet syftar till att bidra till utvecklingen av framtidens ERP-system. Projektet ska undersöka hur man kan erbjuda arbete, omdefiniera arbetsroller och utmana företag att utnyttja avancerat systemstöd och tekniken inom och kring dessa. Sammantaget syftar projektet till att bidra till utvecklingen av både nästa generation av ERP-system och en komplementär förändring av hur företagen ser på arbetsorganisation, så att tekniken kan stödja och möta människors behov inom organisationer snarare än att genomföra strukturer på dem

2019 – 2019