Mikael Ström

Tekn. Dr. Produktutvecklingsmetodik

Projekttid: 2015 – 2016

Budget: 657 000

Satsning: SIP Produktion2030

Syftet med projektet var att testa digital teknik för interaktiva processer i tidiga skeden av en utvecklingsprocess. Målet för projektet var att besvara hypotesen ´om ett digitalt verktygs roll i utvecklingen av en tillverkares konkurrenskraft, och visa hur resultaten skall användas´. Hypotesen har testats på digitala verktyg för att konfigurera kablage hos AB Kontaktpressning och hypotesen anses vara delvis uppfylld.

Resultatet är: – Kunskap om kunder som köper kablage är insamlad – Processen att efterfråga, offerera, beställa, tillverka och leverera kablage är kartlagd – Kunskap om komponenter till kablage har samlats in – En enkel mockup har satts samman för att kommunicera kunskapen att välja kabel – En digital konfigurerare för produkter har testats Utfallet är att konfigureraren fungerar och kan hantera det konfigurationsproblem som vi ville lösa

Data har samlats in genom intervjuer med säljare, köpare och kabelexperter. Data har även samlats in genom att samla några av AB Kontaktpressnings kunder och processkartlägga fem olika anskaffningsprocesser och jämföra dessa. Kundernas utmaningar identifierades och analyserades med metoden fem varför. En digital konfigurerare har testats. För att kommunicera kunskap från AB Kontaktpressning till Swerea IVF har en enkle mockup satts samman som visar hur ett tänkt system bör utformas. Resultatet är sedan bedömt av AB Kontaktpressnings personal

2017 – 2018

2015 – 2016

2017 – 2021

2017 – 2019

2016 – 2019

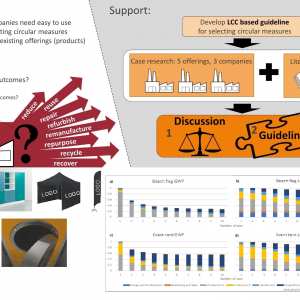

Projektet syftar till att förbättra användningen av livscykelinformation för att uppnå effektivare återtillverkningsprocesser ur ekonomiskt och ekologiskt perspektiv.

2013 – 2016

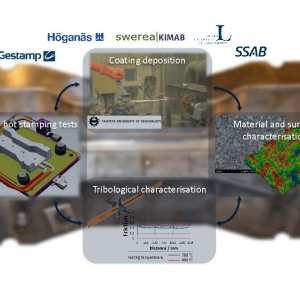

Verktygskostnader utgör en stor del av den totala ekonomiska investeringen i presshärdningsprocessen. Avsevärda fördelar i produktionsekonomi och miljöaspekter kan åstadkommas genom att förbättra formverktygens prestanda i varmformningsoperationer av exempelvis bilkomponenter. Huvudidén i detta projekt är att skapa skräddarsydda ytor på formverktyg gjorda av billigare verktygsstål som är enklare att bearbeta för presshärdning av ultrahöghållfast stål.

2015 – 2018

2014 – 2016

2017 – 2018

2017 – 2020

2015 – 2016

2013 – 2016

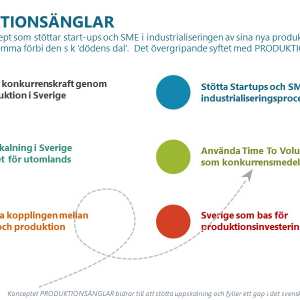

Konceptet Produktionsänglar är nytt och unikt i Sverige, och har potential att göra verklig skillnad för många företags industrialisering av nya produkter. Det gäller framför allt SME och start-ups som har utvecklat en ny produkt och står i begrepp att realisera ritningen eller prototypen till fysiska produkter. Konceptet Produktionsänglar fungerar på liknande sätt som Affärsänglar. Det är inriktat mot den del i värdekedjan som ibland brukar kallas ”the death valley”. Konceptet ägs av KTH Södertälje i samarbete med Södertälje Science Park. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

2016 – 2016

2015 – 2017

2014 – 2017

2014 – 2017

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

2016 – 2018

2016 – 2017

2017 – 2018

2015 – 2018

I SAPPA-projektet utvecklas en innovativ molnbaserad tjänstearkitektur för prediktivt underhåll av produkt- och produktionssystem, med fokus på industriella tillämpningar.

2014 – 2016

2014 – 2017

2013 – 2017

Ökad resurs- och kostnadseffektivitet genom ökad digital teknik och automatisering av KPI-hantering, och nya kostnadsbaserade beslutsstöd för att förbättra produktion.

2018 – 2020

2017 – 2018

2017 – 2018

2016 – 2016

2016 – 2017

Ökad hållbarhet och kostnadseffektivitet genom bättre strategiska beslutsstöd i produktionsfrågor baserade på nya mätetalssystem för produktion och utveckling

2015 – 2017

2017 – 2020

2016 – 2016

2015 – 2016

2015 – 2016

2014 – 2018

2015 – 2016

2017 – 2018

2015 – 2015

2014 – 2017

2016 – 2018

2017 – 2018

2013 – 2017

2015 – 2016

Den grundläggande idén med projektet är att undersöka och visa hur de beprövade, digitaliserade systemen och tekniken för processindustri, dvs CPAS, kan användas inom tillverkande industri för att ge förbättringar inom säkerhet, kvalitet, ledtid och kostnad/produktivitet

2017 – 2019

2017 – 2018

2015 – 2017

2015 – 2015

2014 – 2017

2016 – 2018

2015 – 2016

2015 – 2016

2015 – 2016

2017 – 2018

2016 – 2016

2014 – 2014

2015 – 2016

Genom produktionsnära miljöförbättringar bidrar idéprojektet ’Kostnadsdriven Grön Kaizen’ till ökad hållbarhet och konkurrenskraft i den extremt exporttunga läkemedelsproducerande industrin i Sverige. Med ett brett engagemang för miljöförbättringar hos alla medarbetare ökar resurseffektiviteten och hållbarheten samtidigt som kostnaderna minskar och attraktiviteten och varumärket för branschen stärks. Idéprojektet har genomförts av AstraZeneca och KTH. Idéprojektet finansieras av Vinnovas Produktion2030.

2017 – 2018

2014 – 2017

2013 – 2016

2015 – 2017

Med den globalisering som skett inom marknaden för tillverkade produkter, kombinerat med megatrender som klimatförändringar och demografiska förändringar, behövs mer kunskap kring hur produktion ser ut i andra regioner. PADOK Study Visit in India 2016 har gett en ökad kunskap inom hur produktion genomförs i Indien, vilka utmaningar tillverkande industri där ställs inför och hur svenska företag intresserade av att investera i produktionsanläggningar i Indien kan agera för att enklare etablera sig.

2016 – 2016

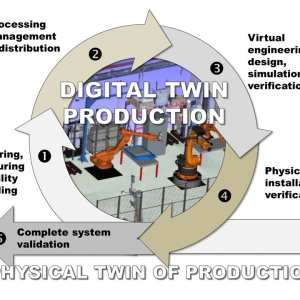

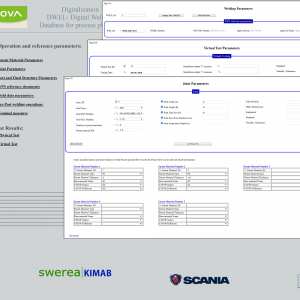

Projektet tar fram en metodik för att SMF ska kunna skapa digitala tvillingar av sin produktionsmiljö och en webbaserad miljö för enkel lagring och åtkomst av dessa.

2018 – 2021