Projekttid: 2017 – 2018

Budget: 499 500 kronor

Satsning: SIP Produktion2030

Inom tillverkningsindustrin finns ett flertal operationer där en digital tvilling har potential att öka produktiviteten. I detta projekt studerades om en digital tvilling kunde prediktera skador och degradering av en klippmaskin på SSAB. Projektet gav goda resultat och vi planerar att gå vidare med nya projekt.

Syfte och mål

Avsikten med projektet var att utvärdera om en digital kopia kan användas för att prediktera degradering av verktyg så att oplanerade stopp kan undvikas och att inte verktyg byts ut i onödan. För ändamål valdes klippmaskiner på SSAB dessa påverkar produktionen om maskinen måste stoppas oplanerat. Målet med projektet var att påvisa att en digital tvilling kan användas för att förstå skador och degradering så att oplanerade stopp kan undvikas. Vi har i projektet kunnat visa att detta är möjligt.

Resultat och förväntade effekter

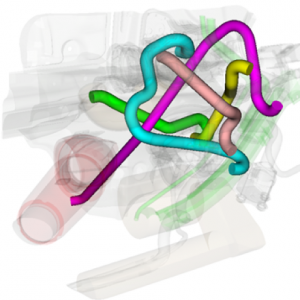

Projektet har påvisat att klippförloppet är möjligt att mäta och simulera. Vi har även visat hur processparameterar påverkar mätningar och att vi kan detektera skador och degradering på skär. Se Figur 1. Genom en simuleringsmodell kunde klippförloppet simuleras och genom att lägga till brus kunde förloppet simuleras med god precision. Första fasen av vibbrationer i mätningen (Figur 1 b) är en pump som startar vilket ej finns med i simuleringsmodellen. Brusnivån indikerar skärets kondition då ett slött skär ökar brusnivån i signalen. I ett efterföljande projekt planeras utvecklingen av en digital tvilling som kan prediktera skador och degraderingen av skär så att oplanerade stopp kan undvikas. Den förväntade effekten är att den digitala tvillingen ska följa processen och meddela operatör typ av skada och när ett underhåll bör planeras in.

Upplägg och genomförande

För att inte påverka tillverkningsprocessen valde vi att utveckla tekniken för en klippmaskin på LTU. Simuleringsmodeller över klipprocessen skapades och ett stort antal försök genomfördes för att validera modeller och detektera degradering och skador på skären. Under slutet av projektet genomfördes mätningar på en verklig maskin hos SSAB i Borlänge för att se om utvecklad teknik var möjlig att genomföra i industriell miljö.

APPLY är ett fortsättningsprojekt med fokus på industriellt relevanta plasmakoncept inför lackering av plast.

2020 – 2023

Objective: develop a condition monitoring system to support the operation of hydraulic pumps in servo presses

2023 – 2025

Projektets syfte är att ta fram en plan för ett antal demonstratorer inom produktion och underhåll med komplexa produkter med lång livslängd producerade av internationella företag i Sverige. Målet är att göra en plan för att utveckla demonstranter i produktion och underhåll med hjälp av artificiell intelligens teknik, digital teknik och metoder för lifecycle engineering metoder.

2019 – 2019

Projektet ska stödja den svenska fordonsindustrins förändring från fordon med förbränningsmotorer till elfordon och samtidigt öka användningen av nya, hållbara och miljövänliga tillverkningsprocesser. Projektet kommer att vidareutveckla friktionsomrörningssvetsning (FSW) för att möjliggöra tillverkning av en kostnadseffektiv, skalbar, lättvikts- och krocksäker batterilåda för elbilar. De tekniska målen är att utveckla FSW-metoden för fogning av blandade material, såsom gjutet och extruderat aluminium och för svetsning med hög hastighet, upp till 5m/min.

2019 – 2021

Målsättningen är att undersöka möjligheten för hårdvaru- och mjukvaruplattform, dvs modulära system som kan hjälpa produktionsarbetare att enkelt bygga IoT-baserade förbättringslösningar på affärsgolvet.

2017 – 2018

Projektet kommer att utveckla alla fyra stegen i att producera en textil barriär: från fiber till tygkonstruktion, laminering och själva produktionssystemet, för att möjliggöra en total utfasning av giftiga kemikalier och betydande minskning av klimatpåverkan.

2015 – 2019

Målet är att spegla produktion och tillgängliggör anpassad information för personal inom industrin

2018 – 2019

AutoPack skapar optimala elkablageinstallationer baserat på optimering och maskininlärning.

2021 – 2023

Målet med AutoFix är att öka automationen av fixturkonstruktion med integration av digitala verktyg från olika discipliner

2020 – 2023

Underhåll i befintliga anläggningar blir allt viktigare, där prediktivt underhåll har blivit en framväxande teknik. Användningen av digitala verktyg för simulering och beslutsstöd är aktiviteter som bidrar till en miljömässigt och ekonomiskt hållbar produktion. Inom detta projekt har olika typer av digitala tvillingar utformats och utvärderats. Specifikt har nya prediktiva modelltyper testats i två olika industriella fallstudier. De två fallstudierna är en värmeväxlare på SSAB och en profilhyvel på Svenska fönster AB.

2017 – 2018

Demonstration av en digital infrastruktur som samordnar modeller och information från utveckling och skapar en digital tvilling som hålls aktuell med produktionsdata.

2017 – 2020

Spånbildning är en oundviklig del av skärande bearbetning. Under det tidigare forskningsprojektet ”Lead-Free Brass” (LFB) noterades en till synes mycket ineffektiv återvinningsprocess för erhållet mässingsskrot, inklusive spånor.

2016 – 2019

Projekt för att ta fram nya metoder att tillverka VVS-material utan bly.

2014 – 2018

Alla borrhål för bergvärme blir kallare med tiden. Hålls en högre temperatur i borrhålet, ges en bättre verkningsgrad. Solceller tappar verkningsgrad också verkningsgrad, fast när de värms upp. Detta projekt ska utveckla en solhybrid som ska kyla solcellen och värma borrhållet för bergvärme för att få ut bästa verkningsgrad.

2015 – 2017

Triblade är en ny och banbrytande teknik för rotorblad till vindturbiner, som har potential att påverka hela vindkraftsmarknaden. Tekniken har utvecklats av Winfoor i samarbete med Lunds universitet och bygger på att varje rotorblad utformas som ett fackverk.

2015 – 2019