Leif Nilsson

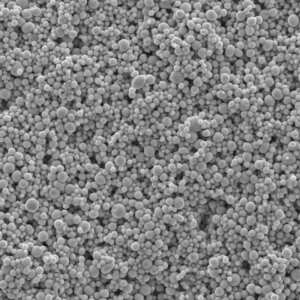

Cyclicor, som har sitt ursprung på Lunds universitet, har i ett tidigare projekt inom Mistra Innovation framgångsrikt utvecklat en metod för att producera plasterna polykarbonat (PC) och polyuretan (PU) utan giftiga tillsatser. Ett mål för projektet Polyfree 2.0 är att öka produktionen av de nya plasterna från labbskala till mängder som gör att de medverkande industriföretagen i sin tur kan ta steg mot färdiga produkter. Andra mål är att plasterna ska bli återvinningsbara samt få efterfrågade egenskaper.

Cyclicor, som har sitt ursprung på Lunds universitet, har i ett tidigare projekt inom Mistra Innovation framgångsrikt utvecklat en metod för att producera plasterna polykarbonat (PC) och polyuretan (PU) utan giftiga tillsatser.

Hälsoaspekten är viktig eftersom polykarbonat och polyuretan används i produkter som vi ofta använder i vår vardag. Men även för att dessa plaster vid konventionell produktion innehåller råvaror som är toxiska för människor och miljö.

De problematiska byggstenarna i traditionell polyuretaner är olika isocyanater, som kan ge allergier, skador på andningsorganen och vara farliga för vattenlevande organismer. I polykarbonat är det fosgen, en giftig gas, och bisfenol A, ett hormonstörande som misstänks kunna påverka fortplantningen, som har skapat oro.

De plaster som togs fram inom det tidigare projektet är därför bättre ur hälsosynpunkt, både för produktionspersonal och konsumenter, jämfört med dagens plaster. De är även att föredra ur ett klimatperspektiv eftersom de upp till 75 procent kan tillverkas av biobaserade råvaror.

Ett mål för projektet Polyfree 2.0 är att öka produktionen av de nya plasterna från labbskala till mängder som gör att de medverkande industriföretagen i sin tur kan ta steg mot färdiga produkter. Andra mål är att plasterna ska bli återvinningsbara samt få efterfrågade egenskaper.

En stor utmaning är att få ner kostnaden för plasterna, eller ge dem så goda egenskaper att företag och konsumenter är villiga att betala ett högre pris. Mindre svårt kommer de att bli att övertyga industrin, de ligger redan idag på för att få säkrare och mer miljövänligare råvaror till sina produkter.

De innovativa plastmaterialen, applikationerna och nya värdekedjor skulle därmed kunna bidra till företagets kommersialisering och långsiktiga tillväxt, och stärka de svenska industripartnernas konkurrenskraft.

Projektet drivs i samarbete med Lunds universitet och Cyclicor AB samt ytterligare åtta industriella parter och en branschförening.

Spånbildning är en oundviklig del av skärande bearbetning. Under det tidigare forskningsprojektet ”Lead-Free Brass” (LFB) noterades en till synes mycket ineffektiv återvinningsprocess för erhållet mässingsskrot, inklusive spånor.

2016 – 2019

Att lägga grunden för morgondagens nätverk av cirkulär ekonomi mikrofabriker som producerar produkter designade av svensk industri och tillverkade av lokal återvunnen plast.

2022 – 2023

Projektets syfte var att ta fram en industriellt tillgänglig och livaktig testbädd i pilotskala för fysisk och virtuell verifiering av materialflexibel produktion.

2013 – 2016

Projektets mål är cirkulär användning av plast i bilar genom återanvändning och återvinning.

2023 – 2025

SQID projektet syftar till att utveckla en industritvätt/tork som använder Qlean-vatten istället för traditionella kemikalier.

2016 – 2018

Minska miljöpåverkan från gjuterier genom att minska mängden sandavfall med hjälp av maskininlärning.

2023 – 2024

Ett forskningssamarbete mellan Luleå tekniska universitet och företaget RGS 90 ska ge nya behandlingsmetoder för tre vanliga men problematiska typer av avfall.

2015 – 2019

Intresset för 3D-printing växer både hos företag och privatpersoner. Det vanligaste materialet är olika typer av plast. I dagsläget finns det inget retursystem för det spill som uppkommer, trots att plasten går att återvinna till nytt filament med positiv miljönytta. I projektet Cirkumat har det det övergripande målet varit att öka återvinningen av filamentspill i Sverige.

2017 – 2018

En ny miljövänlig process för tillverkning av grafen baserad på processutrustning använd inom massaindustrin

2021 – 2021

Projektet syftar till att förbättra insamlingssystemet för återvinning av ”pre-konsument” plastavfall.

2022 – 2023

Under mer än hundra år har smörjmedel till olika typer av maskiner i huvudsak tillverkats av fossil olja. Funktionen har med tiden blivit allt bättre men de har även nackdelar; de påverkar både miljön, människors hälsa och klimatet negativt. Projektet kommer därför att arbeta för att förbättra de praktiska tillämpningarna, bland annat genom att kombinera labbtester med fälttester.

2021 – 2023

Indium är en silvrig metall som är mycket mjuk och formbar. Tillsammans med tenn kan metallen användas för att skapa indium-tennoxid med egenskaper som gör den till en av de viktigare komponenterna inom elektronikindustrin. Målet för projektet är därför att bygga en återvinningsenhet i en kontinuerlig produktion utan avfall.

2021 – 2023

REWIND-projektet kombinerar principerna för lean production och ekoeffektivitet i tre industridrivna piloter vid Stena Recycling, Volvo AB och IKEA GreenTech. Målsättningen är att bi-behålla det värde som finns i produkter och material genom att cirkulera/sluta flödet (återanvända, åter-producera, återvinna, etc.). Lärdomar från piloterna kommer att användas för att utveckla pedagogiska verktyg för ingenjörer och industriledare för att påskynda tillämpningen av bästa praxis för cirkularitet och hållbar produktion i industrin.

2019 – 2022

Syftet med detta projekt är att utveckla en sorteringsenhet som kan skilja mellan olika lamptyper och sortera dem baserat på typ.

2016 – 2018

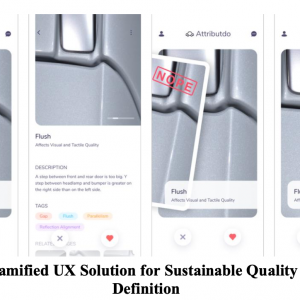

Två stora omvälvande trender existerar idag parallellt - elektrifiering och digitalisering. Detta innebär den troligen mest omfattande förändringen inom bilindustrin som vi observerat på decennier. Det är inte lätt att balansera kundens förväntningar mot vitt spridda begrepp som nollutsläppsfordon, uppkopplade funktioner, materialval, och användargränssnitt, detta under press av kortare ledtider och lägre pris. AttributDo-projektet syftar till att hjälpa ingenjörer att definiera, verifiera och validera nya och befintliga designfunktioner inom produktutveckling.

2021 – 2021

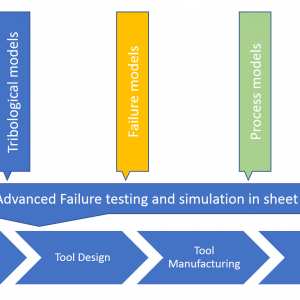

Prediktering av försträckning och brott för komplexa lastfall inom plåtformning

2020 – 2023

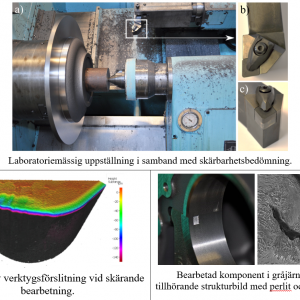

Minskad spridning i gråjärns skärbarhet ger lägre kostnader samt en förutsägbar och hållbar process.

2020 – 2022

Urininkontinens är ett vanligt problem som drabbar allt från unga kvinnor som nyligen har fött barn till män som har genomgått en prostataoperation. Bland personer över 70 år lider nästan hälften av alla, både kvinnor och män, av ofrivilligt urinläckage.

2021 – 2023

Resilient och hållbar produktion för proaktiv produktionsutveckling av greenfield/brownfield.

2021 – 2024

Industrin använder idag ofta energi- och tidskrävande autoklavprocesser för tillverkning av kompositer med höga kvalitetskrav till t.ex. flygindustrin.

2017 – 2018

Inom både byggverksamhet och möbeltillverkning används en stor mängd byggskivor. De är vanligtvis tillverkade av sågspån med ett formaldehydbaserat lim som bindemedel. De har dock en del problem, bland annat att spån drar åt sig fukt och att formaldehyd både är allergent och potentiellt cancerframkallande. Projektet LigniGC syftar till att ta fram ett bättre alternativ.

2021 – 2023