Robin Hanson

Projekttid: 2019 – 2022

Budget: 8 280 000 kronor

Det behövs kunskap som kan stödja design och styrning av automation materialhanteringssystem.

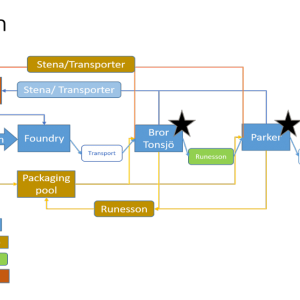

FAKTA har som syfte att stödja design och styrning av högpresterande automatiserade materialhanteringssystem med en hög flexibilitet. Detta hjälper svensk industri att realisera den förbättringspotential som automation möjliggör. Kitting och transport betonas, men gränssnitten mot lager och montering är också mycket viktiga delar av projektet. Projektkonsortiet inkluderar både leverantörer och användare av automatiserade lösningar, såväl som två akademiska parter. Demonstratorer kommer att skapas i lab-miljö och kommer att fungera som grund för experiment där lovande teknologier kan utvärderas i en reglerad miljö. De mest mogna teknologierna och systemlänkarna som utvecklas och utvärderas i lab-miljö kommer även att tillämpas i pilotimplementeringar inom de medverkande företagen. FAKTA genererar en metodik för design av automatiserade materialhanteringssystem som kopplar samman sub-processer inom lager, kitting/plock, transport och montering. FAKTA ger också insikt i tillämpningen av ny teknologi, inklusive t.ex. robotplock med användning av vision-teknologi. På längre sikt bidrar projektet till en ökad användning av automation i materialhanteringssystem, vilket i sin tur möjliggör förbättringar inom flexibilitet, kostnadseffektivitet, pålitlighet, leveransledtid och ergonomi. FAKTA bidrar huvudsakligen till målen om att stödja resurseffektiv och konkurrenskraftig produktion. Projektet stödjer även ekonomisk, social och miljömässig hållbarhet.

Vinnovas dnr: 2019-03116

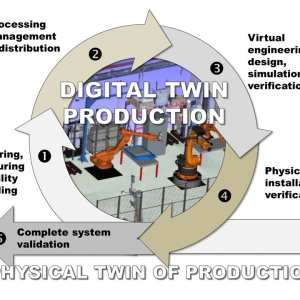

Projektet tar fram en metodik för att SMF ska kunna skapa digitala tvillingar av sin produktionsmiljö och en webbaserad miljö för enkel lagring och åtkomst av dessa.

2018 – 2021

Syftet med ARR-projektet är att utveckla potentialen för automation inom underhåll och återtillverkning.

2018 – 2021

I SCARCE II kommer en demonstrator tas fram för att visa hur SMF och associerade värdeflöden kan öka effektivitet, konkurrenskraft, hållbarhet och internt samarbete genom digitalisering. Målet är att visa värdet av en ny digital lösning. SCARCE fokuserar på två underleverantörer i värdekedjan kopplade till Scania och Volvo. Demonstratorn är en molnbaserad lösning som kopplar samman tre testbäddar i industrin; Stena Industry Innovation Lab, Chalmers, RISE IVF lab, Mölndal och KTH's testbädd i Södertälje med hjälp av Siemens, AFRY, Qbim, Virtual Manufacturing och EQPack.

2020 – 2022

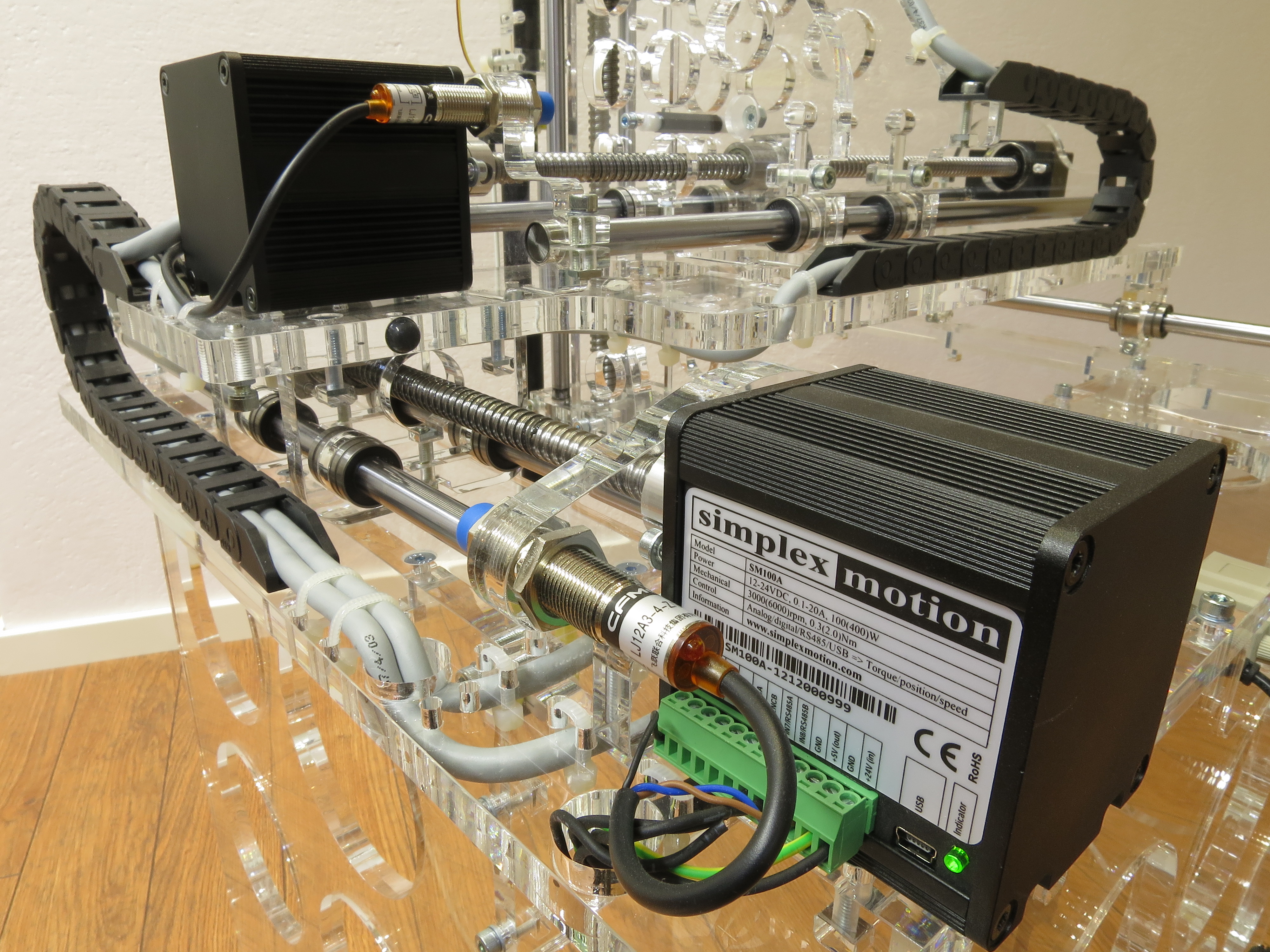

Nya lagar och förordningar skärper kraven på mer energieffektiva lösningar med mindre koldioxidutsläpp. Syftet med HTM är att verifiera Simplex Motion patenterade teknologi för motorstyrning med den senaste teknikens elektriska motorer med hög momenttäthet.

2015 – 2016

Projektet kommer att utveckla alla fyra stegen i att producera en textil barriär: från fiber till tygkonstruktion, laminering och själva produktionssystemet, för att möjliggöra en total utfasning av giftiga kemikalier och betydande minskning av klimatpåverkan.

2015 – 2019

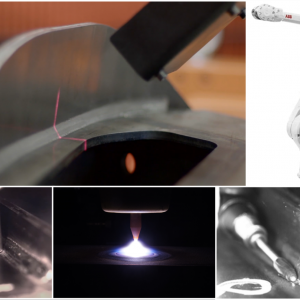

Syftet med projektet är att utveckla och industriellt implementera system för miljömässigt hållbara olje- och vattenbaserade kyl- och smörjmedel med tillsatser av kol-nano additiv för ökad prestanda.

2016 – 2019

Ett forskningssamarbete mellan Luleå tekniska universitet och företaget RGS 90 ska ge nya behandlingsmetoder för tre vanliga men problematiska typer av avfall.

2015 – 2019

Underhåll i befintliga anläggningar blir allt viktigare, där prediktivt underhåll har blivit en framväxande teknik. Användningen av digitala verktyg för simulering och beslutsstöd är aktiviteter som bidrar till en miljömässigt och ekonomiskt hållbar produktion. Inom detta projekt har olika typer av digitala tvillingar utformats och utvärderats. Specifikt har nya prediktiva modelltyper testats i två olika industriella fallstudier. De två fallstudierna är en värmeväxlare på SSAB och en profilhyvel på Svenska fönster AB.

2017 – 2018

The project's goal is to assist industry enabling sustainable work for operators during assembly of wire harnesses.

2022 – 2025

MIDWEST kommer att utveckla mekaniseringslösningar för förbättringsmetoder av svetsade komponenter.

2020 – 2023

Digi-Load fokuserar på stärkt konkurrenskraft inom svensk ytbehandlingsindustri genom automatisering och digitalisering.

2017 – 2020

Hybridfogning, kombination av limning och mekanisk fogning, är mycket efterfrågad där flera material ska användas och sättas samman. HJT fokuserar därför på smarta fabrikens förmåga att skapa flexibel produktion med simulering och programmering i en digital tvilling som kombinerar den senaste tekniken för limning, montering och mekanisk fogning, reologibaserad simulering och automatiserad kollisionsfri banplanering. Projektets mål är att fokusera på hela hybridförbindelseprocessen och Att skapa en testbädd för hybridförening som en resurs för svensk industri.

2017 – 2020

Att visa på ny teknik med robotar som möjliggör för svenska företag att utveckla nya innovativa produkter för automatiserad produktion o underhåll.

2017 – 2020

I materialhanteringsprocesser, såsom kitting och sekvensläggning, vilka används inom fordonsindutrin för att försörja monteringen med ett stort och ökande sortiment av komponentvarianter, är det arbetsplatsnära informationsystemet en central aspekt i utformningen. Givet utvecklingen vad gäller digitalisering, syftar denna konceptprövningsstudie till att utvärdera potentialen för digital teknik att stödja materialhanteringsarbetet inom produktion.

2017 – 2018

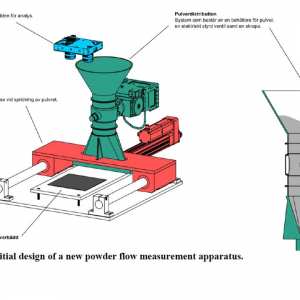

En utrustning för att karakterisera skiktutbredningsegenskaper hos pulver ämnade för additiv tillverkning (AM) har konstruerats med syfte att kunna förutse applicerbarhet och optimera pulverutnyttjandet, t ex för metallbaserad SLM (Selektiv lasersmältning).

2017 – 2018

Dynamic SALSA - Dynamic Scheduling of Assembly and Logistics Systems using AI

2023 – 2026

Syftet med projektet är att radikalt förbättra arbetsmiljön samt öka personalsäkerheten inom tung tillverkningsindustri genom att utnyttja den senaste teknologin för låg och ultraprecis positionering och beslutsstöd. Målet är att öka säkerhet genom att anpassa besluts- och positioneringssystemet för tung tillverkningsindustri.

2017 – 2018