Projekttid: 2017 – 2018

Budget: 715 000 kronor

Satsning: SIP Produktion2030

Intresset för 3D-printing växer både hos företag och privatpersoner. Det vanligaste materialet är olika typer av plast. I dagsläget finns det inget retursystem för det spill som uppkommer, trots att plasten går att återvinna till nytt filament med positiv miljönytta. I projektet Cirkumat har det det övergripande målet varit att öka återvinningen av filamentspill i Sverige.

Additiv tillverkning med plastfilament ger upphov till i snitt 25 % materialspill. Med en växande svensk marknad är det viktigt att det finns ett system för materialåtervinning av denna plast, då den inte omfattas av befintliga återvinningssystem. Projektets syfte var att kartlägga förutsättningarna för ett cirkulärt system för 3D-filament av plast, där användare kan skicka tillbaka spill till producenten, som i sin tur tillverkar nytt filament av detta. Målet var att skapa en fungerande affärsmodell som inkluderar logistik, produktion och miljöaspekter.

Projektet producerade en affärsmodell som definierade användarincitament, krav på ett filament av återvunnet material, förpackningslösning, transportupplägg, sorteringslösning samt produktionsupplägg. Resultatet visade på ett stort engagemang hos användare att möjliggöra materialåtervinning av filament genom att skicka tillbaka sitt filamentspill med retursystem för e-handel, men även att köpa filament av återvunnen plast. Materialtester visade att filament av återvunnen plast har god kvalitet och hållbarhetsanalyser visade på en miljövinst. Projektet presenterades på konferensen Sweden goes additive (https://www.elmia.se/3D/For-besokare/3d-konferens–sweden-goes-additive/) och har också beskrivits i två branschtidningsartiklar: Intelligent Logistik nummer 4, 2018, som utkom i vecka 25 och Recycling som utkommer 17 september.

Projektgruppen bestod av filamenttillverkaren add:north och stiftelsen Chalmers Industriteknik. Förslaget till affärsmodell utformades med hjälp av intervjuer med speditörer och företag med liknande system för andra produkter, en användarenkät (150 svar), intervjuer och workshop med användare, process- och materialanalyser, samt en hållbarhetsanalys. Slutligen startades insamlingssystemet re:add hos add:north som pilotstudie där spill samlas in för att testa affärsmodellen.

Projektets mål är cirkulär användning av plast i bilar genom återanvändning och återvinning.

2023 – 2025

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

2016 – 2018

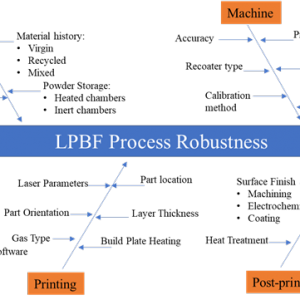

Bedöma L-PBF processens robusthet

2021 – 2024

Spånbildning är en oundviklig del av skärande bearbetning. Under det tidigare forskningsprojektet ”Lead-Free Brass” (LFB) noterades en till synes mycket ineffektiv återvinningsprocess för erhållet mässingsskrot, inklusive spånor.

2016 – 2019

Målet med DiSAM är att skapa en unik test och demo plattform (AM Hub) i Sverige för additiv tillverkning av metaller och polymerer.

2017 – 2021

Urininkontinens är ett vanligt problem som drabbar allt från unga kvinnor som nyligen har fött barn till män som har genomgått en prostataoperation. Bland personer över 70 år lider nästan hälften av alla, både kvinnor och män, av ofrivilligt urinläckage.

2021 – 2023

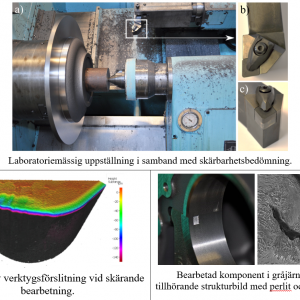

Minskad spridning i gråjärns skärbarhet ger lägre kostnader samt en förutsägbar och hållbar process.

2020 – 2022

DIDAM utvecklar och demonstrerar digitaliseringslösningar för industrialisering av Additiv Tillverkning

2020 – 2023

ReLed-3D Resurseffektiv och flexibel produktion inom fordonsindustrin genom additiv tillverkning i metall

2017 – 2020

Industrin använder idag ofta energi- och tidskrävande autoklavprocesser för tillverkning av kompositer med höga kvalitetskrav till t.ex. flygindustrin.

2017 – 2018

Syftet med detta projekt är att utveckla en sorteringsenhet som kan skilja mellan olika lamptyper och sortera dem baserat på typ.

2016 – 2018

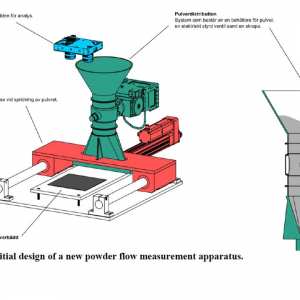

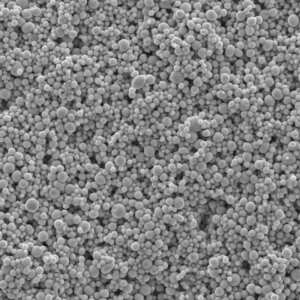

En utrustning för att karakterisera skiktutbredningsegenskaper hos pulver ämnade för additiv tillverkning (AM) har konstruerats med syfte att kunna förutse applicerbarhet och optimera pulverutnyttjandet, t ex för metallbaserad SLM (Selektiv lasersmältning).

2017 – 2018

IDAG syftar till att identifiera gap och föreslå åtgärder av den digitala infrastruktur som krävs för industrialisering av additiv tillverkning. Aktörer från en ny typ av värdekedja av tillverkande företag – från pulver till produkt – samverkar med digitaliseringsleverantörer och forskare för att förstå behov och beskriva åtgärder genom analys av industriella fall. Målet är att leverera en beskrivning i en roadmap där åtgärder kan utvecklas och demonstreras för att ytterst nå flexibla och skalbara digitala plattformar för additiva tillverkningsvärdekedjor.

2019 – 2019

Projektet syftar till att förbättra insamlingssystemet för återvinning av ”pre-konsument” plastavfall.

2022 – 2023

Indium är en silvrig metall som är mycket mjuk och formbar. Tillsammans med tenn kan metallen användas för att skapa indium-tennoxid med egenskaper som gör den till en av de viktigare komponenterna inom elektronikindustrin. Målet för projektet är därför att bygga en återvinningsenhet i en kontinuerlig produktion utan avfall.

2021 – 2023

Syftet är att demonstrera framtagning av kopparbaserade komponenter genom additiv tillverkning med kortade ledtider och ökad flexibiliteten.

2016 – 2018

Ett forskningssamarbete mellan Luleå tekniska universitet och företaget RGS 90 ska ge nya behandlingsmetoder för tre vanliga men problematiska typer av avfall.

2015 – 2019

Under mer än hundra år har smörjmedel till olika typer av maskiner i huvudsak tillverkats av fossil olja. Funktionen har med tiden blivit allt bättre men de har även nackdelar; de påverkar både miljön, människors hälsa och klimatet negativt. Projektet kommer därför att arbeta för att förbättra de praktiska tillämpningarna, bland annat genom att kombinera labbtester med fälttester.

2021 – 2023

Målet är att visa hur komponenter för mikrometer/millimetervågor kan skapas med additiv tillverkning

2019 – 2022

Stärkt konkurrenskraft hos svensk tillverkningsindustri genom att förena de digitala och fysiska värdekedjorna för additiv tillverkning av storskaliga komponenter.

2017 – 2020

Cyclicor, som har sitt ursprung på Lunds universitet, har i ett tidigare projekt inom Mistra Innovation framgångsrikt utvecklat en metod för att producera plasterna polykarbonat (PC) och polyuretan (PU) utan giftiga tillsatser. Ett mål för projektet Polyfree 2.0 är att öka produktionen av de nya plasterna från labbskala till mängder som gör att de medverkande industriföretagen i sin tur kan ta steg mot färdiga produkter. Andra mål är att plasterna ska bli återvinningsbara samt få efterfrågade egenskaper.

2021 – 2023

Minska miljöpåverkan från gjuterier genom att minska mängden sandavfall med hjälp av maskininlärning.

2023 – 2024

REWIND-projektet kombinerar principerna för lean production och ekoeffektivitet i tre industridrivna piloter vid Stena Recycling, Volvo AB och IKEA GreenTech. Målsättningen är att bi-behålla det värde som finns i produkter och material genom att cirkulera/sluta flödet (återanvända, åter-producera, återvinna, etc.). Lärdomar från piloterna kommer att användas för att utveckla pedagogiska verktyg för ingenjörer och industriledare för att påskynda tillämpningen av bästa praxis för cirkularitet och hållbar produktion i industrin.

2019 – 2022

Plast blir allt mer omdiskuterat, inte sällan utifrån ett negativt perspektiv. Ofta med rätta men inte bara, plast är ett viktigt material med unika och efterfrågade egenskaper.

2020 – 2021

Inom både byggverksamhet och möbeltillverkning används en stor mängd byggskivor. De är vanligtvis tillverkade av sågspån med ett formaldehydbaserat lim som bindemedel. De har dock en del problem, bland annat att spån drar åt sig fukt och att formaldehyd både är allergent och potentiellt cancerframkallande. Projektet LigniGC syftar till att ta fram ett bättre alternativ.

2021 – 2023

Att lägga grunden för morgondagens nätverk av cirkulär ekonomi mikrofabriker som producerar produkter designade av svensk industri och tillverkade av lokal återvunnen plast.

2022 – 2023

Konstruktionsprocess från koncept till printbar stl-fil för AM inkluderande ytbaserade nätverk i strukturen

2019 – 2022