Projekttid: 2017 – 2018

Budget: 714 000 kronor

Satsning: SIP Produktion2030

En utrustning för att karakterisera skiktutbredningsegenskaper hos pulver ämnade för additiv tillverkning (AM) har konstruerats med syfte att kunna förutse applicerbarhet och optimera pulverutnyttjandet, t ex för metallbaserad SLM (Selektiv lasersmältning).

Inom additiv tillverkning där pulver i torrt tillstånd appliceras skiktvis är behovet stort att kunna förutse hur ett specifikt pulver fungerar i olika pulverbäddsbaserade AM-processer. Detta för att säkerställa materialkvalitén hos producerade komponenter, minimera kassation och inte minst optimera pulveranvändningen. Hitintills har olika traditionella liksom modernare metoder för karakterisering av flytegenskaper hos torra pulver ämnade för AM praktiserats. Men det har varit svårt att identifiera någon metod som fullt ut kunnat verifiera funktionaliteten relaterat till skiktutbredningsegenskaperna. Det som ytterligare komplicerar uppgiften är att olika AM-maskiner använder olika tekniker för skiktutbredningen och därför ställer olika krav på pulveregenskaperna. För att komma ett steg närmare en lösning på detta har strategin i detta projekt varit att bygga en utrustning som så långt möjligt kan efterlikna det aktuella fallet av skiktutbredning med avsikt att också kunna verifiera kvalitén i de pulverskikt som produceras.

Den utrustning som projektet genererade har basala funktioner som i stora drag efterliknar förekommande skiktutbredningskoncept i pulverbäddsbaserad AM-teknik med en höj- och sänkbar plattform för kontroll av skikthöjd, manuellt kontrollerad pulvermatning och automatiserad utbredningshastighet. Ett enklare mikroskop kopplat till en dator ger också möjlighet att översiktligt bedöma ett pulverskikts kvalité. Genom att separera av pulver från plattformen efter ett antal skiktapplikationer kan också ett mått på packdensiteten beräknas. När så koncept för hur skiktutbredningstester mer i detalj har utarbetats förväntas utrustningen genera kunskap om hur ett pulver kommer att fungera och ska hanteras som blir direkt överförbart till funktionen i en specifik AM-maskin. I kombination med annan pulverkarakterisering kommer detta också medföra ökad kunskap om vilka egenskaper hos pulver som är viktiga för god funktion i en specifik AM-process. Utrustningen kan sedan utvecklas avseende mer automatiserade funktioner liksom mer avancerad teknik för skanning/mikroskopi och bildbehandling för att ytterligare förbättra och underlätta såväl hantering som resultatutvärdering.

I en iterativ samverkan med pulvertillverkare (Höganäs AB) och extern konstruktör med kunskap inom AM-området designades och byggdes en första version med avsikt att kunna vidareutvecklas för att fullt ut motsvara målsättningen att på ett relevant sätt karakterisera skiktutbredningsegenskaperna hos pulver för AM. Vägledande var här de befintliga tekniker som används vid skiktutbredning i kommersiella AM-maskiner för SLM med de fundamentala funktionerna att kunna kontrollera skikttjocklek och skiktutbredningshastighet. Strategin var också att uppnå en flexibilitet genom att exempelvis möjliggöra byten av blad för pulverspridning då olika maskintillverkare använder olika typer vilket också påverkar egenskapskraven för ett pulver. Maskinbygget slutfördes och de olika funktionerna testades initialt med gott resultat. Vidare arbeten avseende metodik, utvärdering och ev uppgradering kommer att ske inom andra pågående projekt inom AM-området där det är möjligt men också genom att utgöra en väsentlig del i framtida projektansökningar.

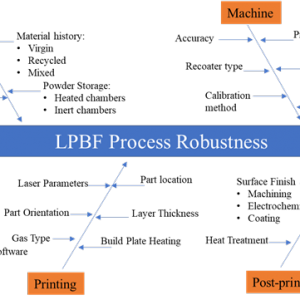

Bedöma L-PBF processens robusthet

2021 – 2024

Konstruktionsprocess från koncept till printbar stl-fil för AM inkluderande ytbaserade nätverk i strukturen

2019 – 2022

Dynamic SALSA - Dynamic Scheduling of Assembly and Logistics Systems using AI

2023 – 2026

Det behövs kunskap som kan stödja design och styrning av automation materialhanteringssystem.

2019 – 2022

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

2016 – 2018

Syftet är att demonstrera framtagning av kopparbaserade komponenter genom additiv tillverkning med kortade ledtider och ökad flexibiliteten.

2016 – 2018

Stärkt konkurrenskraft hos svensk tillverkningsindustri genom att förena de digitala och fysiska värdekedjorna för additiv tillverkning av storskaliga komponenter.

2017 – 2020

Målet är att visa hur komponenter för mikrometer/millimetervågor kan skapas med additiv tillverkning

2019 – 2022

DIDAM utvecklar och demonstrerar digitaliseringslösningar för industrialisering av Additiv Tillverkning

2020 – 2023

IDAG syftar till att identifiera gap och föreslå åtgärder av den digitala infrastruktur som krävs för industrialisering av additiv tillverkning. Aktörer från en ny typ av värdekedja av tillverkande företag – från pulver till produkt – samverkar med digitaliseringsleverantörer och forskare för att förstå behov och beskriva åtgärder genom analys av industriella fall. Målet är att leverera en beskrivning i en roadmap där åtgärder kan utvecklas och demonstreras för att ytterst nå flexibla och skalbara digitala plattformar för additiva tillverkningsvärdekedjor.

2019 – 2019

Hybridfogning, kombination av limning och mekanisk fogning, är mycket efterfrågad där flera material ska användas och sättas samman. HJT fokuserar därför på smarta fabrikens förmåga att skapa flexibel produktion med simulering och programmering i en digital tvilling som kombinerar den senaste tekniken för limning, montering och mekanisk fogning, reologibaserad simulering och automatiserad kollisionsfri banplanering. Projektets mål är att fokusera på hela hybridförbindelseprocessen och Att skapa en testbädd för hybridförening som en resurs för svensk industri.

2017 – 2020

Målet med DiSAM är att skapa en unik test och demo plattform (AM Hub) i Sverige för additiv tillverkning av metaller och polymerer.

2017 – 2021

ReLed-3D Resurseffektiv och flexibel produktion inom fordonsindustrin genom additiv tillverkning i metall

2017 – 2020

Intresset för 3D-printing växer både hos företag och privatpersoner. Det vanligaste materialet är olika typer av plast. I dagsläget finns det inget retursystem för det spill som uppkommer, trots att plasten går att återvinna till nytt filament med positiv miljönytta. I projektet Cirkumat har det det övergripande målet varit att öka återvinningen av filamentspill i Sverige.

2017 – 2018