Ola Isaksson

Professor Produktutveckling

Projekttid: 2019 – 2019

Budget: 495 000 kronor

Satsning: SIP Produktion2030

IDAG syftar till att identifiera gap och föreslå åtgärder av den digitala infrastruktur som krävs för industrialisering av additiv tillverkning. Aktörer från en ny typ av värdekedja av tillverkande företag – från pulver till produkt – samverkar med digitaliseringsleverantörer och forskare för att förstå behov och beskriva åtgärder genom analys av industriella fall. Målet är att leverera en beskrivning i en roadmap där åtgärder kan utvecklas och demonstreras för att ytterst nå flexibla och skalbara digitala plattformar för additiva tillverkningsvärdekedjor.

IDAG är ett initieringsprojekt med syfte att förstå och identifiera behov och lösningsstrategier för att kunna industrialisera additiv tillverkning. Additiv tillverkning skapar nya värdekedjor där nya aktörer behöver samverka och information behöver utbytas på ett smidigt, säkert och spårbart sätt. Idag sker utvecklingen snabbt inom olika områden, t ex materialteknik, tillverkningsteknik, simuleringsteknik, konstruktionsteknik mm. där begränsningar i dagens hantering av information i och mellan de olika aktörerna och systemen i en värdekedja blir flaskhalsar för en effektiv industrialisering av additivt tillverkade produkter. Nyttjande av den stora mängd data som skapas och samlas genom värdekedjan kan inte nyttjas effektivt och det finns uppenbara risker för kvalitetsbrister.

IDAG samlar aktörer från en additiv tillverkningskedja, där Höganäs utvecklar och levererar b la pulver för additiv tillverkning, Brogrens tillverkar komponenter som helt, eller till delar kan komma att tillverkas med additiv tillverkning och GKN Aerospace har erfarenhet av introduktion av additiv tillverkning i slutprodukter. Chalmers bedriver forskning för digitaliserad, plattformsbaserad utveckling och RISE har miljöer och utrustning för additiv tillverkning. Eurostep och Value Chain tillhandahåller digitaliseringsmiljöer med potential att hantera spårbarhet och hantering av data för additiv tillverkning.

IDAG sammanställer och analyserar industriella fall, samt bereder en demonstratorstudie avsedd att utveckla, demonstrera och utvärdera en digital infrastruktur för additiv tillverkning tillsammans med fler partners inom DILAM och DISAM testbäddar.

Målet är att visa hur komponenter för mikrometer/millimetervågor kan skapas med additiv tillverkning

2019 – 2022

DIDAM utvecklar och demonstrerar digitaliseringslösningar för industrialisering av Additiv Tillverkning

2020 – 2023

Målet med DiSAM är att skapa en unik test och demo plattform (AM Hub) i Sverige för additiv tillverkning av metaller och polymerer.

2017 – 2021

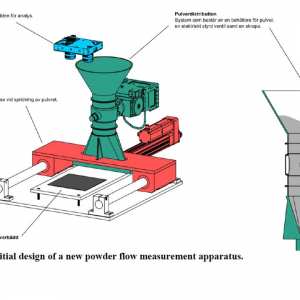

En utrustning för att karakterisera skiktutbredningsegenskaper hos pulver ämnade för additiv tillverkning (AM) har konstruerats med syfte att kunna förutse applicerbarhet och optimera pulverutnyttjandet, t ex för metallbaserad SLM (Selektiv lasersmältning).

2017 – 2018

ReLed-3D Resurseffektiv och flexibel produktion inom fordonsindustrin genom additiv tillverkning i metall

2017 – 2020

Intresset för 3D-printing växer både hos företag och privatpersoner. Det vanligaste materialet är olika typer av plast. I dagsläget finns det inget retursystem för det spill som uppkommer, trots att plasten går att återvinna till nytt filament med positiv miljönytta. I projektet Cirkumat har det det övergripande målet varit att öka återvinningen av filamentspill i Sverige.

2017 – 2018

Kortade ledtider och förbättrade prestanda för verktyg genom innovativa tillverknings- och monteringsstrategier samt optimerad verktygsdesign möjliggjort genom användande av additiv tillverkning (AM).

2016 – 2018

Stärkt konkurrenskraft hos svensk tillverkningsindustri genom att förena de digitala och fysiska värdekedjorna för additiv tillverkning av storskaliga komponenter.

2017 – 2020

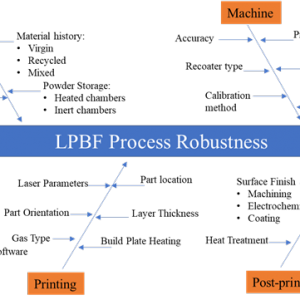

Bedöma L-PBF processens robusthet

2021 – 2024

Syftet är att demonstrera framtagning av kopparbaserade komponenter genom additiv tillverkning med kortade ledtider och ökad flexibiliteten.

2016 – 2018

Konstruktionsprocess från koncept till printbar stl-fil för AM inkluderande ytbaserade nätverk i strukturen

2019 – 2022